X-Achse

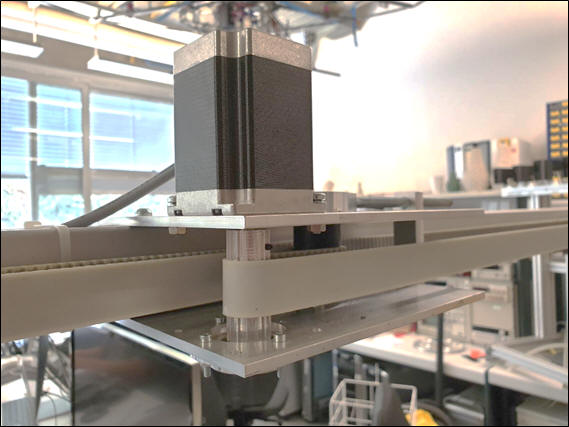

Für die X-Achse wurde eine

neue Motorhalterung für NEMA23-Motoren entworfen, die die alte

Motoraufnahme direkt ersetzt. Die vorhandene Motorkupplung wurde an

den neuen Motor angepasst. Es waren somit keine weiteren Teile

nötig, abgesehen von einer 3D-gedruckten Halterung für den bis Dato

noch nicht verbauten Endschalter.

Die Achse wurde zudem bei der

Montage ausgerichtet und es wurden neue Schrauben beschafft, sodass

die Achse an allen vorgesehenen Befestigungspunkten festgeschraubt

werden konnte.

Y-Achse

Für die

Y-Achse wurde eine neue Halterung konstruiert, um den neuen

NEMA23-Motor aufzunehmen. Diese wurde so ausgelegt, dass die

vorhandenen gelagerten Halterungen für die Riemenscheiben und die

Y-Schlitten weiterverwendet werden konnten.

Auch die Wellen der

Y-Achse wurden neu konstruiert und auf die höheren Drehmomente des

größeren Motors angepasst. Durch einen Kommunikationsfehler wurden

diese jedoch aus Aluminium und nicht wie gewünscht aus Stahl

gefertigt. Im Praxistest zeigte dies bis auf eine leichte

Durchbiegung keine negativen Auswirkungen.

Als Kupplung zwischen

Motor und Welle wurden zunächst aufgebohrte Faltenbalgkupplungen für

NEMA17-Motoren getestet, welche sich jedoch nicht als tauglich

erwiesen. Diese wurden durch ensprechende Klauenkupplungen für

NEMA23-Motoren der Firma IGUS ersetzt.

Z-Achse

Die grundlegende Konstruktion der Z-Achse wurde

übernommen. Das Gantry wird über vier an den Ecken angeordneten

Spindeln verfahren. Die Spindeln sind hängend ausgeführt. Die

rotatorische Bewegung der Spindel wird durch eine Gleitlager

Spindelmutter in eine rotatorische gewandelt. Durch dieses Konzept

ist eine Biegung in den Spindeln unwahrscheinlich, jedoch kann es

durch die Gleitlager zu Vibrationen kommen.

Je zwei Spindeln sind

mit einem Rundriemen verbunden, der von einem Nema 23 Motor

angetrieben wird. Der größere Nema 23 Motor hat ggü. Einem Nema 17

mehr Halte- und Drehmoment und ist somit eher dafür geeignet, das

schwere Gantry zu heben.

Die Riemen müssen gespannt werden. Ein

Normteil war hierfür leider nicht verwendbar.

Die Konstruktion

führt den Riemen durch zwei Umlenkungen in einer S-Kurve. Die

eine Rolle ist an einer beweglichen Welle befestigt, die über zwei

Gewindestangen gespannt werden kann. Die Zweite ist als Zahnwelle

ausgeführt und an den Schrittmotor angeflanscht. Um das Moment

kleinzuhalten ist die Zahnwelle schlankgehalten. Der Aufbau wird für

beide Riemen verwendet.

Abb.:

Riemenspanner Z-Achse

Extruder

Um leichter den Nachweis führen zu können, dass

der Drucker zuverlässig funktioniert, wurde die Fehlerquelle

Keramikextrusion eliminiert. Das gewählte Extruder-Hotend Setup

wurde so am Schlitten montiert, dass das Hotend und der

Bedleveling-Sensor signifikant unter der X-Achsenführung sich

bewegen. Das hat den Vorteil, dass das Druckbett tiefer verbaut

werden kann, allerdings besteht die Gefahr, dass durch eine

Unachtsamkeit die Heatbreak und der Bedlevelingsensor beschädigt

werden. Dafür wurde ein Schutz konstruiert, der dies verhindern

soll.

Bedleveling

Bedleveling kann Unebenheiten und

Schrägstellung der Druckbettoberfläche ausgleichen. Dafür werden an

diversen Punkten auf dem Bett Messungen vorgenommen. Und die

relative Z-Höhe bestimmt.

Zum Ermitteln der Punkte wird in

Werkzeugnähe ein Sensor angebracht. Die Sensoren liefern ein

digitales Signal, wenn der Sensor eine gewisse Distanz zum Bett

erreicht. Es stehen verschiedene Messprinzipien zur Verfügung:

·

Induktiv

·

Kapazitiv

·

Hall

·

Mechanisch

Der BL-Touch verfügt über einen Tastfinger

der über einen Elektromagnet ein und ausgefahren wird. Der Finger

wird auf dem Bett aufgesetzt und der Sensor mit dem Werkzeug

verfahren. Dabei wird der Stift in den Hallsensor eingefahren,

welcher dann bei einer Schwelle auslöst. Nach dem Auslösen wird der

Stift wieder eingefahren und ist so während des Fertigungsprozesses

aus dem Weg.

Der BL-Touch wurde gewählt, da er

oberflächenunabhängig funktioniert, an anderen Druckern der

Hochschule schon eine hohe Zuverlässigkeit gezeigt hat und

platzsparend montiert werden kann.

Kabelführung

Um die Vielzahl an Kabeln sicher zu den bewegten Aktoren und Sensoren

zu verlegen wurden Kabelketten verbaut. X- und Y-Richtung verfügen

über eigene Kabelketten, anstatt eine Selbstragende von einem festen

Punkt zum Werkzeug. Grund dafür ist die zu lange freitragende

Distanz, die die Kabelketten zu überbrücken hätte und der X-Motor

der in Y-Richtung mitverfahren wird und dessen Kabel auch geführt

werden muss.

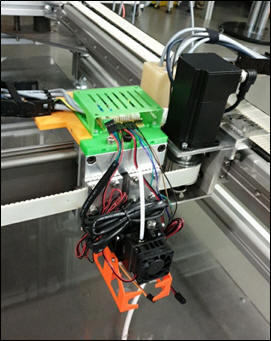

Damit der Extruder schnell gewechselt werden

kann, ist auf dem Schlitten der X-Achse eine Adapterplatine verbaut.

So müssen für einen neuen Extruder keine neuen Kabel verlegt werden.

Alle hinter der Adapterplatte verbauten Kabel sind mit Molexsteckern

ausgeführt.

Abb.: X-Schlitten mit Adapterplatine

|