Nach erstmaliger Funktionsprüfung des 3D-Druckers zeigte sich das ein Verfahren der x-Achse

und z-Achse nur in einem begrenzten Bereich fehlerfrei möglich war.

Lediglich die y-Achse ließ sich über den kompletten Fahrbereich frei

bewegen.

Die ersten Überlegungen bezogen sich auf das

Ausrichten des mechanischen Aufbaus und der z-Rundführungen. Nach

ersten Messungen zeigte sich, dass zwei der Rundführungen

nicht korrekt ausgerichtet waren.

Abb.: z-Achse Rundführung nicht in Lage

Das Ausrichten der

Rundführungen gestaltete sich etwas schwer, da diese sehr massiv

sind, weshalb ein größerer Kraftaufwand nötig war. Nach mehrmaligen

Versuchen gelang es, die Führungen so auszurichten, dass der

volle Verfahrbereich erreicht werden konnte.

Abb:. z-Achse Rundführung in Lage

Auch beim Rahmen der

Verfahreinheit zeigte sich nach Messungen, dass

eine gewisse Ungenauigkeit besteht. Der Rahmen konnte sich jedoch

durch das Lösen weniger Halteschrauben leicht

ausrichten lassen.

Der zweite Punkt unseres Konzepts

beinhaltete das Prüfen der elektronischen Ansteuerung der Motoren.

Hierbei ist aufgefallen, dass bei längerem Betrieb die beiden Motoren,

die die z-Spindeln antreiben, sehr heiß werden. Daraufhin wurden die

Einstellungen des Motortreibers nochmals geprüft. Dabei hat sich

ergeben, dass der Motorstrom deutlich zu hoch gewählt

wurde.

Die korrekte Einstellung konnte mithilfe der Datenblätter

von Motor und Treiber ermittelt und angepasst werden.

Anschließende Dauertests zeigten,

dass die Temperatur nicht mehr nennenswert anstieg.

Der letzte

Punkt auf der Konzeptliste war die Überprüfung des Kraftflusses von

Motor bis zu der Spindel bzw. zu dem Stirnrad. Bereits in den ersten

Tests hat sich gezeigt, dass der Motor aufgrund konstruktioneller und

auch fertigungsbedingter Fehler seine Kraft nicht komplett

übertragen kann. Auch nachdem die Anlage ausgerichtet und die

elektronische Ansteuerung angepasst wurde, konnte immer noch keine

dauerhaft fehlerfreie Fahrt gewährleistet werden. Sowohl die x- als

auch die z-Achse haben immer wieder Probleme gehabt, die wir auf

einen nicht funktionierenden Kraftfluss zwischen Motor und Stirnrad

zurückführen konnten.

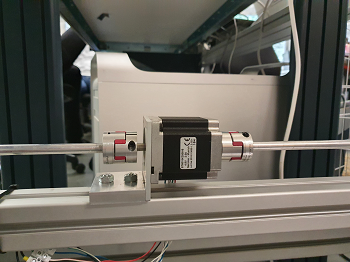

x-Achse

An der x-Achse wird ein

Motor verwendet, der eine durchgängige Antriebswelle besitzt, um so

an beiden Seiten synchron anzutreiben. Hier wurde bereits der

erste Fehler erkannt. Der Motor wird nur einseitig gelagert, sodass

Momente nicht beidseitig abgefangen werden können. Außerdem

werden mithilfe von Klauenkupplungen Aluminiumwellen angetrieben, die

beidseitig eine Unwucht aufweisen. Dies führte bei dauerhaftem

Betrieb immer wieder dazu, dass die Last am Motor zu groß wurde.

Abb.: Motor x-Achse

z-Achse

Die z-Achse besitzt zwei

Motoren, die

jeweils zwei Kugelumlaufspindeln über einen Riemen antreiben. Die

Schwächung im Kraftfluss wurde hauptsächlich auf einer Motorseite

festgestellt. Hierbei wurde die Zahnwelle, welche am Motor

angeflanscht ist, fehlerhaft gefertigt. Die Passung für die

Motorwelle wurde zu groß

gewählt, wodurch

beim Spannen eine starke Unwucht entstand. Außerdem waren die

Umlenkrollen so schlecht

gefertigt,

dass auch diese eine Unwucht aufwiesen. Des weiteren besitzt die

Rolle gegenüber dem Riemen

einen schlechten Reibungskoeffizient wodurch die Reibkräfte unnötig

hoch sind.

Zusätzlich

ist aufgefallen das das Konzept zum Spannen der Riemen mangelhaft

ist

und zudem Fertigungsfehler aufweist.

Abb.: Motor z-Achse

|