|

Bachelorarbeit 3D-Druck zur Entwicklung eines kostengünstigen, nichtinvasiven Beatmungsgeräts für Entwicklungsländer |

Sommersemester 2020 Lisa-Marie Liebel |

|

Bachelorarbeit 3D-Druck zur Entwicklung eines kostengünstigen, nichtinvasiven Beatmungsgeräts für Entwicklungsländer |

Sommersemester 2020 Lisa-Marie Liebel |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3D-Drucker Alle 3D gedruckten Bauteile werden mit der Software Ultimaker Cura vorbereitet und mit dem Ultimaker 3 hergestellt. Hierbei handelt es sich um ein Schmelzschichtungsverfahren, auch Fused Deposition Modeling (kurz: FDM) genannt. Der Druckkopf ist für eine Doppelextrusion mit automatischem Düsen-Hubsystem und untereinander tauschbaren Druckkernen. Das dafür benötigte Filament benötigt einen Durchmesser von 2,85 mm. Cura Um drei dimensional konstruierte Modelle drucken zu können, müssen diese in einem Slicer angepasst und in einen sogenannten G-Code überführt werden. Bei dem Slicer, der in dieser Abschlussarbeit verwendet wird, handelt es sich um Ultimaker Cura. Es ist ein Open Source Programm, das 2014 von David Braam entwickelt wurde. [13] Export Anpassen Damit das zuvor konstruierte 3D-Modell in Cura importiert werden kann, muss der Export aus CAD Creo 6 angepasst werden. Hierfür soll das Modell als eine *.stl-Datei gespeichert und der Export angepasst werden, indem man die zwei Parameter der Abweichsteuerung manuell einstellt. Die Sehnenhöhe soll so gering wie möglich sein, sich also der Null annähern und Winkelsteuerung soll auf Eins gestellt werden. Y-Stück In der pneumatischen Komponente des Beatmungsgeräts wird zum Verbinden von Druckluftschläuchen ein Y-Stück benötigt. Dieses soll so konstruiert und ausgelegt werden, dass es 3D gedruckt werden kann und als zuverlässiges Bauteil dient. Dafür muss das Material sowohl druckfest, als auch sauerstoffresistent sein. Es wurde das Material PA gewählt, da es den Anforderungen entspricht. Jedoch ist das Material leicht hygroskopisch, was bedeutet, dass es wasseranziehend ist und sich somit das Volumen des Bauteils verändern kann. Hierfür werden nach dem Druck einige Tests bezüglich Druckfestigkeit, Dichtheit, Hygroskopie durchgeführt und überprüft, ob die Abmaße stimmen, sodass sich die Schläuche gut verbinden lassen. Die transparenten Schläuche von der Firma Novoplast Schlauchtechnik bestehen aus PVC mit den Maßen 4,00 x 1,00 x 6,00 mm. Erster Konstruktionsentwurf

Der Außendruchmesser wurde gleich dem Innendurchmesser des Schlauchs gewählt, um eine dichte Verbindung gewährleisten zu können. Die Gesamthöhe beträgt 25 mm. Durch ein Tannenbaumprofil an den Enden soll ein Verrutschen des Schlauchs verhindert werden. Eine ebene Flächen ermöglicht das vertikale Drucken des Bauteils. Die geringe Wandstärke ergibt sich aus der Größe des Innendurchmessers des Y-Stücks, der so groß wie möglich sein sollte. Dies stellt jedoch ein Risiko bezüglich der Dichtheit des Bauteils dar. Auch der halbkreisförmige Bogen könnte Schwierigkeiten beim drucken verursachen. Aus diesen Gründen wurde die Konstruktion verworfen. Zweiter Konstruktionsentwurf

Auch hier wurde der Außendruchmesser gleich dem Innendurchmesser des Schlauchs gewählt, um eine dichte Verbindung gewährleisten zu können. Durch ein Tannenbaumprofil an den Enden soll ein Verrutschen des Schlauchs verhindert werden. Die geringe Wandstärke ergibt sich aus der Größe des Innendurchmessers des Y-Stücks, der so groß wie möglich sein sollte. Dies stellt jedoch ein Risiko bezüglich der Dichtheit des Bauteils dar. Der halbkreisförmige Bogen wurde vollständig entfernt, jedoch besitzt das Bauteil an den zwei Enden keine ebene Fläche, weshalb es nicht im Stehen gedruckt werden kann. Durch das Drucken im Liegen könnten Filamentreste auf dem Bauteil zurückbleiben, die, wenn man das Y-Stück nicht nachbearbeitet und die Reste entfernt, zu einer nicht ganz runden Form führen. Folglich liegt der Schlauch nicht dicht am Bauteil ein und Luft kann austreten. Dritter Konstruktionsentwurf

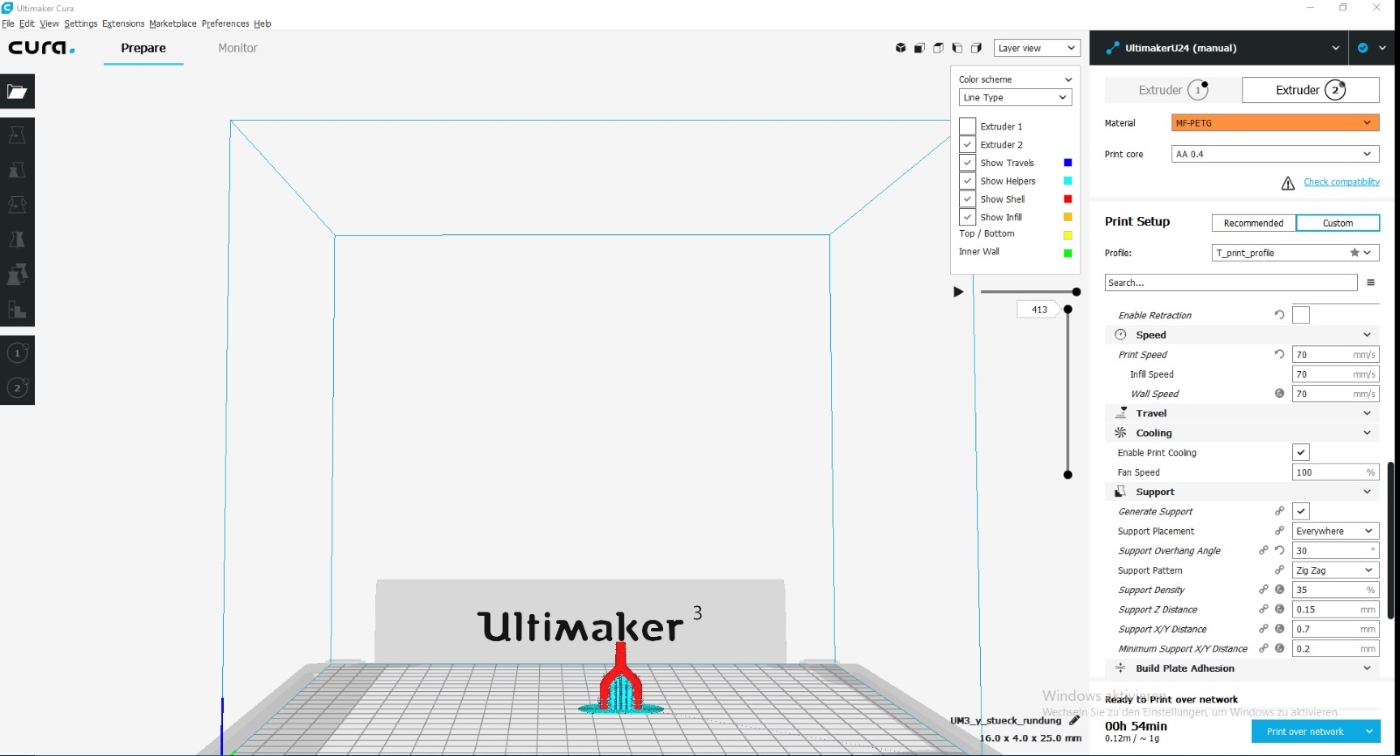

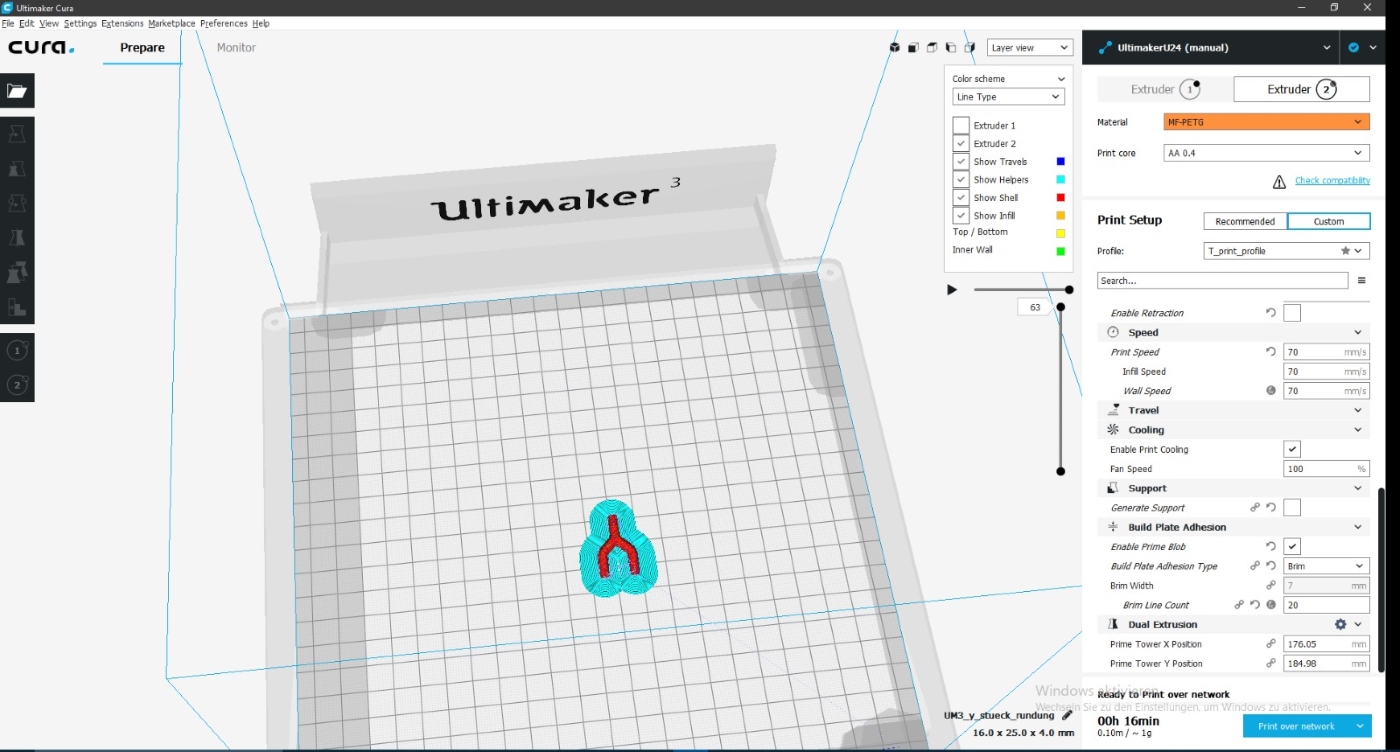

Der Außendruchmesser wurde gleich dem Innendurchmesser des Schlauchs gewählt, um eine dichte Verbindung gewährleisten zu können. Die Gesamthöhe beträgt 25 mm. Durch ein Tannenbaumprofil an den Enden soll ein Verrutschen des Schlauchs verhindert werden. Durch eine ebene Flächen kann das Bauteil vertikal gedruckt werden. Die geringe Wandstärke ergibt sich aus der Größe des Innendurchmessers des Y-Stücks, der so groß wie möglich sein sollte. Dies stellt jedoch ein Risiko bezüglich der Dichtheit des Bauteils dar. Der halbkreisförmige Bogen aus dem ersten Konstruktionsentwurf wurde durch einen steileren Winkel ersetzt, wodurch ein 3D-Druck mit größerer Stabilität gewährleistet werden kann. Da dieser Entwurf am zuverlässigsten erscheint, werden hiermit einige Probedrucke durchgeführt. Erster Probedruck  Abb.: Ultimaker Cura Bauteilvorbereitung Bei dem ersten Probedruck wurde versucht das Bauteil im Stehen zu drucken. Nach einigen Minuten löste sich jedoch das bereits gedruckte Material von der beheizten Glas-Druckplatte ab und hing so am Extruder. Zurückzuführen ist dies auf die sehr kleine Größe des Y-Stück. Durch das Drucken mit Support wurde nicht nur der Bogen in der Mitte unterstützt, sondern auch die Hohlräume des Verbinders. Daher ist es für folgende Versuche wichtig, kein Support zu verwenden. Der Druck wurde mit PETG durchgeführt, da das PA-Filament noch nicht geliefert wurde.  Abb.: Erster Probedruck Y-Stück Zweiter Probedruck  Abb.: Ultimaker Cura Bauteilvorbereitung Versuch 2 Um das Ablösen des Materials von der beheizten Glas-Druckplatte zu vermeiden, wurde das Y-Stück beim zweiten Probedruck hingelegt. Dadurch entsteht eine größere Auflagefläche und das Risiko des Ablösens wird verringert. Auch hier wurde wieder mit PETG gedruckt.

Beim zweiten Probedruck stellte sich heraus, dass die Wandstärke von 0,5 mm nicht realisierbar ist, da durch das Einbringen des Tannenbaumprofils Löcher im Bauteil zu sehen sind, wodurch es nicht dicht ist. Auch die schwer zu entfernenden Filamentreste des Brim können ein Problem bezüglich der Dichtheit zwischen Y-Stück und Schlauch verursachen. Dritter Probedruck Um die Löcher in den Wänden des Bauteils zu vermeiden, wurde der Innendurchmesser auf 2 mm verkleinert. Dadurch entsteht eine Wandstärke von einem Millimeter, die dem Y-Stück zusätzliche Stabilität verleiht. Auf der Abbildung rechts ist jedoch zu sehen, dass noch Brim am Bauteil ist, welcher schwer zu entfernen ist, da das Risiko, das Bauteil zu beschädigen sehr groß ist.

Dieser Konstruktionsentwurf wurde desweiteren ohne Tannenbaumprofil gedruckt, um zu Überprüfen, welche Variante besser für die Verbindung zwischen Bauteil und Schlauch geeignet ist. Auch hier ist auf dem rechten unteren Bild zu sehen, dass das Bauteil durch die Entfernung des Brims ein Loch in der Mitte bekommen hat und somit undicht ist.

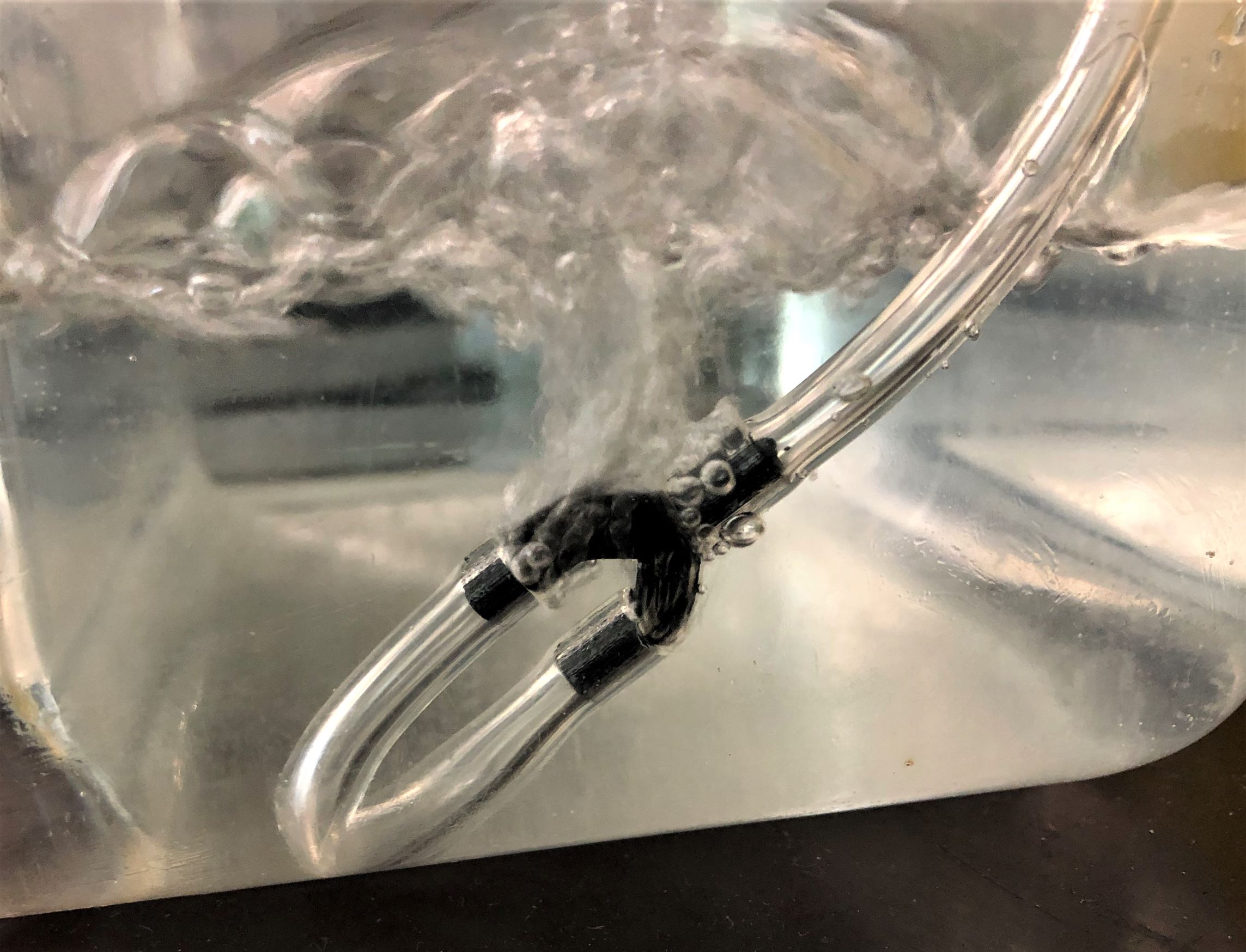

Dichtigkeitstest Für den Dichtigkeitstest zwischen Schlauch und Y-Stück wurden folgende Komponenten verwendet: - das gedruckte Bauteil - der PVC-Schlauch mit den Maßen 4,00 x 1,00 x 6,00 mm - 2 bar Druckluft - ein Gefäß mit Wasser. Bei diesem Versuch wurde auf die eine Seite des Y-Stücks die Druckluft von knapp zwei Bar angeschlossen, während die anderen beiden Abweigungen mit einem Stück des Schlauchs kurzgeschlossen wurden, wie in den Abbildungen unten zu sehen ist.

Da der Schlauch elastischer ist als erwartet, wurde bereits beim Aufschieben dessen bemerkbar, dass es sich hierbei um eine eher lockere Verbindung handelt. Die Zufuhr von Druckluft bestärkt diesen Verdacht und es wurde ein neues Y-Stück gedruckt, bei dem der Außendurchmesser auf 5 mm erhöht wurde. Dadurch konnte auch der Innendurchmesser auf 3 mm vergrößert werden. Dieses 3D-Druck-Teil wurde jedoch ohne Tannenbaumprofil, aber ebenfalls im Liegen gedruckt, wodurch auch hier wieder Brim am Bauteil haftet und nur schwer entfernt werden kann.  Abb.: Y-Stück mit veränderter Größe und ohne Zacken Mittels diesem neu gedruckten Y-Stück, wurde der Versuch erneut wie oben aufgebaut. Doch auch bereits hier wurde beim Zuführen von Druckluft erkenntlich, dass Luft austritt. Um deutlich zu machen, an welchen Stellen Luft entweicht, wurde der Aufbau in ein Gefäß mit Wasser gehalten.  Abb.: Beweis der Undichtheit Dies bestätigt, das an allen Verbindungsstellen zwischen Schlauch und Bauteil Luft austritt und somit alle Stellen undicht sind. Ursache hierfür könnten die Filamentreste am Bauteil sein, die für eine nicht ganz runde Form sorgen. Beim Versuch diese Schicht zu entfernen ist jedoch das Risiko groß, das Y-Stück zu beschädigen. Daher sollte erneut versucht werden, es im Stehen zu drucken, um Filamentreste vorzubeugen. Änderung des Schlauches Innerhalb des Projekts zur Entwicklung eines Beatmungsgeräts wurde entschieden, einen anderen Schlauch zu verwenden. Es handelt sich hierbei um einen Schlauch aus Silikonelastomeren der Firma Dupont mit einem Innendurchmesser von 6,5 mm und einem Außendurchmesser von 9,5 mm. Dieser Schlauch ist auch für den Medizinbereich ausgelegt. Durch diese Änderung kann das Y-Stück vergrößert werden und wird dadurch eine bessere Stabilität erlangen. Vierter Konstruktionsentwurf Um das Y-Stück dem neuen Schlauch anzupassen, wurde der Außendurchmesser auf 9 mm und der Innendurchmesser auf 7 mm erhöht. Auch die Gesamthöhe des Bauteils stieg auf 37 mm an. In Relation zu den anderen Konstruktionen stehen die zwei unteren Abzweigungen in einem kürzeren Abstand zueinander. Dadurch entsteht ein spitzerer Winkel oben und es kann beim vertikalen 3D drucken auf Support verzichtet werden. Es werden zwei Probedrucke durchgeführt: Zum einen mit Tannenbaumprofil und zum anderen ohne, um zu überprüfen, ob diese überhaupt nötig sind oder ob es keinen Unterschied gibt.

Erster Probedruck Beim Drucken der beiden Teile wurde auf Support verzichtet und durch das vertikale Drucken sind keine Filamentreste am Y-Stück zurückgeblieben. Der Schlauch lässt sich bei gut mit den Bauteilen verbinden, wobei das Y-Stück mit dem Tannenbaumprofil nur eine minimal bessere Verbindung aufweist, da der Schlauch nicht so schnell vom Bauteil herunter rutscht. Für folgenden Dichtigkeitstest wurde das Konzept mit dem Tannenbaumprofil gewählt.

Dichtigkeitstest Dieser Versuch besitzt den selben Aufbau wie der Erste, jedoch mit einem größeren Schlauch und einem dementsprechend größeren Bauteil. Für den Dichtigkeitstest zwischen Schlauch und Y-Stück wurden folgende Komponenten verwendet: - das gedruckte Bauteil - der Schlauch aus Silikonelastomeren mit einem Innendurchmesser von 6,5 mm und einem Außendurchmesser von 9,5 mm - 2 bar Druckluft - ein Gefäß mit Wasser.

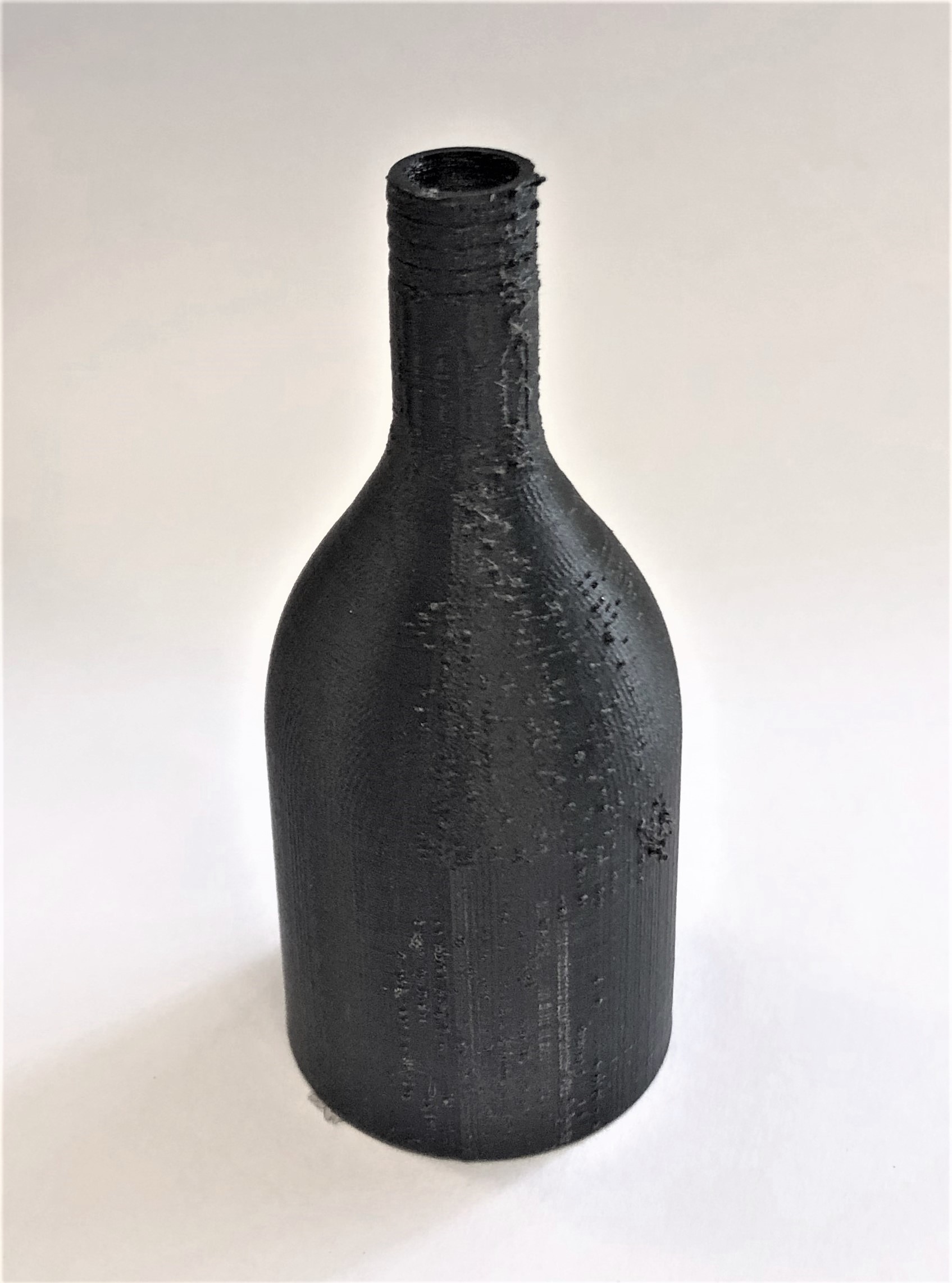

Dieser Versuch verdeutlicht auch hier wieder die undichten Stellen, wenn man den Versuchsaufbau unter Wasser hält und die 2 bar Druckluft angeschlossen sind, wie das Bild in der Mitte zeigt. Holt man das Y-Stück aus dem Wasser, so sind kleine Bläschen im Bild rechts zu sehen, die aus den Druckschichten heraustreten. Dies zeigt eine Undichtheit im Bauteil selbst und macht es unmöglich, die Dichtheit der Verbindung zu überprüfen. Ursache für dies könnten falsche Druckeinstellungen sein, die in einem zweiten Probedruck untersucht werden. Ein Versuch, dieses Problem auf eine andere Art zu lösen, wär die Verwendung einer Oberflächenveredelung. Hierzu eignet sich zum Beispiel lackieren. Lackieren Um die kleinen Löcher im Y-Stück zu schließen, soll es nun lackiert werden. Dadurch kann das Bauteil nicht nur dicht werden, sondern auch resistenter gegenüber Schmutz.

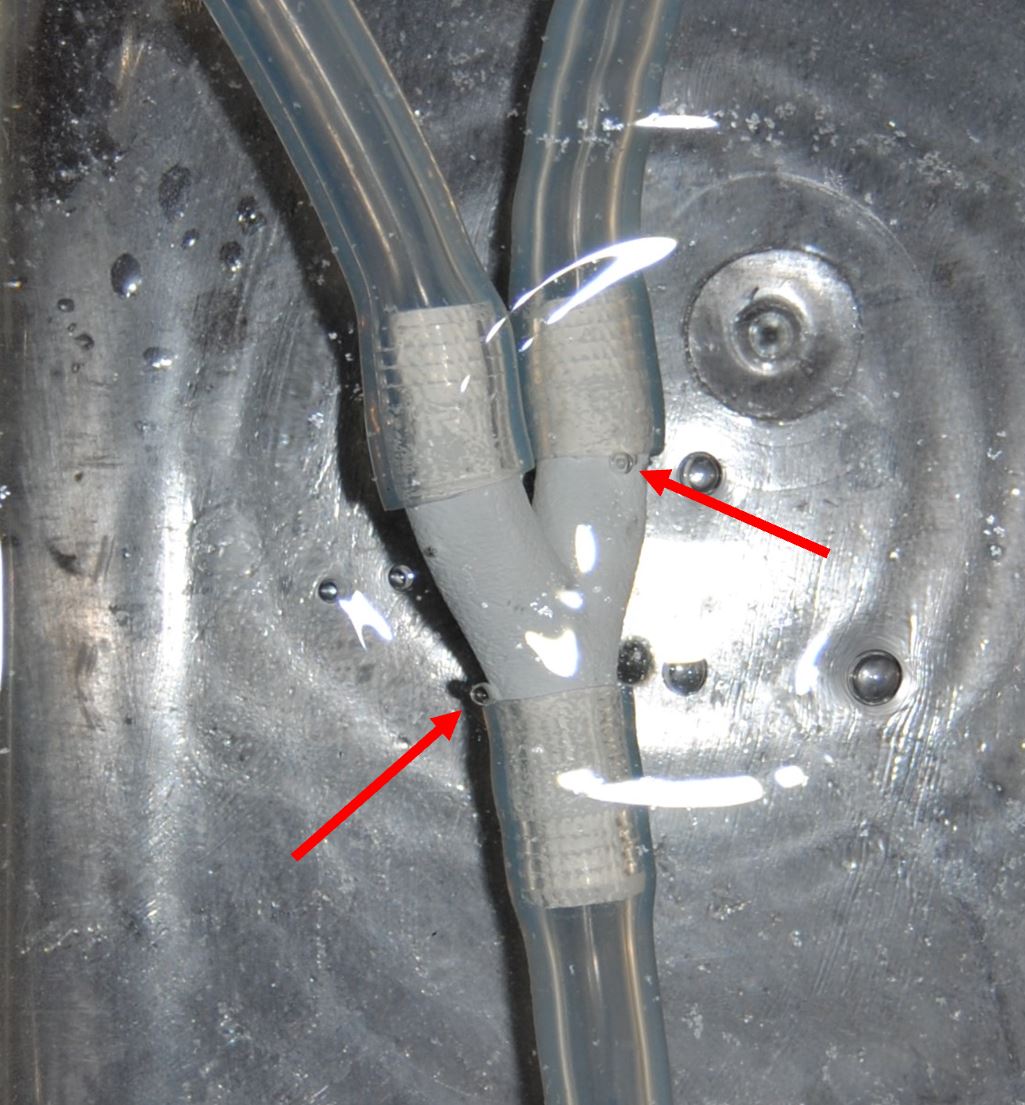

Ein weiterer Dichtigkeitstest soll zeigen, ob die undichten Stellen durch das Lackieren geschlossen wurden. Dieser Lack dient nur zum Testen, für die spätere Anwendung soll ein besser geeigneter Lack verwendet werden. Dichtigkeitstest nach Lackieren Nach dem Lackieren wurde das Bauteil erneut auf Dichtigkeit geprüft, wobei der Versuchsaufbau und die Versuchsdurchführung der des vorherigen Versuchs gleichen.  Abb.: Bläschenbildung an den Verbindungsstellen Durch das Auftragen des Lacks wurde die Dichtigkeit des Y-Stücks deutlich verbessert. Lediglich an einer kleinen Stelle, an der der Lack nicht richtig haftet, sind Luftbläschen ausgetreten. Zu sehen ist aber, das weitere Bläschen an den Verbindungsstellen zwischen Bauteil und Schlauch auftreten. Zweiter Probedruck

Dichtigkeitstest mit Y-Stück aus PA - 2 Bar Der Versuchsaufbau und die Versuchsdurchführung gleichen dem erstem Dichtigkeitstest. Damit der Schlauch nicht vom Y-Stück rutscht und eine dichte Verbindung entsteht, wurden zusätzlich Kabelbinder an den Verbindungsstellen eingesetzt. Da die Anforderungen an das Bauteil eine Druckbelastung von 2 Bar sind, wird das Bauteil zuerst mit einem Druck von 2 Bar getestet. Video: Dichtigkeitstest Y-Stück aus PA mit 2 Bar Dieser Versuch zeigt, dass das Bauteil an sich dicht ist und keine Luft zwischen den Druckschichten ausweicht. Lediglich an den Verbindungsstellen zwischen Y-Stück und Schlauch treten kleine Luftbläschen aus. Daher muss noch für eine dichte Verbindung gesorgt werden. Dichtigkeitstest mit Y-Stück aus PA - 3 Bar Der Versuchsaufbau und die Versuchsdurchführung gleichen dem erstem Dichtigkeitstest. Damit der Schlauch nicht vom Y-Stück rutscht und eine dichte Verbindung entsteht, wurden zusätzlich Kabelbinder an den Verbindungsstellen eingesetzt. Um die Belastung des Bauteil weiter zu testen, wurde ein Dichtigkeitstest mit einem Druck von 3 Bar durchgeführt. Mit einer Toleranz von einem Bar soll sichergestellt werden, dass das Bauteil bei falschen Einstellungen des Drucks den Belastungen trotzdem stand hält. Video: Dichtigkeitstest Y-Stück aus PA mit 3 Bar Auch hier ist zu sehen, das die Luft nur den Verbindungsstellen austritt. Bei einem Druck von 3 Bar ist jedoch die Anzahl an Luftbläschen, die entweichen, deutlich höher. Das Bauteil an sich hält jedoch auch hier dicht. Verbindungsstück 1 In der pneumatischen Komponente des Beatmungsgeräts werden drei Verbindungsstücke zwischen dem Anschluss der Maske und dem weiterführenden Schlauch im Beatmungsgerät benötigt. Die Anforderungen an den Adapter waren 22 mm Innendurchmesser auf der einen Seite und, da der Strömungsdurchmesser bei 1/2" liegt, 19 mm Kernloch für das Gewinde, auf der gegenüberliegenden Seite. Das Gewinde wird nach dem Druck mit einem 1/2" Gewindeschneider geschnitten. Konstruktionsentwurf Die Konstruktion vom Verbindungsstück 1 stützt sich auf der obigen Beschreibung.

Probedruck Für den Probedruck dieses Adapters wird ebenfalls PETG verwendet. Durch die runde Form ohne Schrägen kann das Bauteil im Stehen und ohne Support gedruckt werden. Mittels dieses Adapters soll auch herausgefunden werden, ob ein zuverlässiges 1/2" Gewinde in das Bauteil geschnitten werden kann. Der Adapter mit Gewinde ist im Bild unten rechts zu sehen.

Gewindetest Bevor der Adapter mit PETG gedruckt wird, wird überprüft, ob der Doppelnippel mittels des reingeschnittenen Gewindes zuverlässig verbunden werden kann. Auf dem Bild links unten ist zum einen der Doppelnippel mit einem Außengewinde von 1/2" zu sehen und der 3D-gedruckte Adapter, mit dem dieser verbunden werden soll. Das Bild unten rechts zeigt, dass beide Bauteile perfekt mittels des Gewindes zusammengefügt werden können. Somit ist das Gewinde zuverlässig und das Bauteil kann im nächsten Schritt mit PA gedruckt werden.

3D-Druck mit PA Aufgrund von Lieferverzögerungen des Filaments PA kann der 3D-Druck des Verbindungsstücks 1 aus PA nicht in die Ausarbeitung aufgenommen werden. Verbindungsstück 2 Für die pneutmatische Komponente des Beatmungsgeräts werden erneut zwei Adapter für die Verbindung zwischen den zwei Anschlüssen des Volumenstromsensor und der entsprechenden Schläuche benötigt. Bei den Anschlüssen des Sensors handelt es sich um 22 mm Anschlüsse, die in der Norm ISO 5356 beschrieben werden. Konstruktionsentwurf Die Konstruktion für die Seite des Schlauchanschlusses hat einen Außendurchmesser von 9 mm und einen Innendurchmesser von 7 mm. Sie gleicht den Anschlüssen des Y-Stücks. Durch den konischen Verlauf nach der ISO 5356 verändert sich der Innendurchmesser von Außen 22,37 ± 0,04 mm, gerundet 22,4 mm, nach Innen mit einem Verjüngungsverhältnis von 1:40. Die Länge des konischen Verlaufs ist dem Sensordatenblatt zu entnehmen und beträgt 19,75 mm, gerundet auf 19,8 mm. Dadurch erhält man den kleinsten Innendurchmesser des konischen Verlaufs von 21,88 mm, gerundet 21,9 mm. Der dazugehörige Außendurchmesser kann beliebig gewählt werden. In diesem Fall beträgt er 28 mm. Abb.: Nebenrechnung konischer Verlauf

Erster Probedruck Für den ersten Probedruck wird das Material PETG verwendet. Durch die Bauteilgeometrie kann es vertikal gedruckt und durch den steilen Winkel auf Support verzichtet werden. Es entsteht eine glatte Außenfläche, jedoch eine raue Innenfläche durch zurückgebliebene Filamentreste. Da sich die Innenfläche der ISO 5356 anpassen muss, sollte die Oberfläche eine sehr glatte und genaue Fläche sein.  Abb.: Probedruck Verbindungsstück 2 Zweiter Probedruck Für den zweiten Probedruck wurde das Material PA verwendet, das auch später zum Einsatz kommen soll. Auch hier kann das Bauteil, bedingt durch die Bauteilgeometrie, vertikal und durch den steilen Winkel ohne Support gedruckt werden. Durch eine Schichtdicke von 0,05 mm entsteht sowohl Außen als auch Innen eine sehr glatte und hochwertige Oberfläche. Lediglich auf einer Seite des Verbindungsstücks sind kleine Filamentreste zu erkennen, da beide Verbindungsstücke gleichzeitig gedruckt und somit bei dem Verfahrweg des Extruders Filament mitgenommen wurde und dabei erhärtet ist. Da jedoch nur die Innenoberfläche von Bedeutung ist, kann dies vernachlässigt werden.  Abb.: Probedruck Verbindungsstück 2 Stopfen Um auch dieses Verbindungsstück auf Dichtigkeit zu prüfen, wird ein Stopfen konstruiert, der das Bauteil auf der einen Seite abdichten soll, während auf der anderen Seite Druckluft angeschlossen wird. Auch der Stopfen besitzt einen leicht konischen Verlauf, damit er sich dem Verbindungsstück 2 optimal anpassen kann.

3D-Druck

Dichtigkeitstest 1 Für den Dichtigkeitstest zwischen Schlauch und Verbindungsstück 2 wurden folgende Komponenten verwendet: - das gedruckte Bauteil - der Schlauch aus Silikonelastomeren mit einem Innendurchmesser von 6,5 mm und einem Außendurchmesser von 9,5 mm - der gedruckte Stopfen aus PA - 2 bar Druckluft - ein Gefäß mit Wasser. Für diesen Versuch wird der Schlauchanschluss des Verbindungsstücks mit dem Schlauch und einem Druckluftanschluss von mindestens 2 Bar verbunden. Die gegenüberliegende Seite des Bauteils wird mit dem Stopfen verschlossen. Somit soll überprüft werden, ob das Bauteil an sich dicht ist. Der Versuch zeigt, dass an beiden Verbindungsstellen, sowohl am Schlauchanschluss, als auch an der Seite des Stopfens, Luft austritt. Daher ist nicht ganz zu erkennen, ob das Bauteil wirklich dicht ist. Der Stopfen kann nicht wieder von Hand entfernt werden und muss zum Entfernen aufgebohrt und damit zerstört werden. Ein weiterer Dichtigkeitstest mit einem anderen Stopfen soll zeigen, ob das Verbindungsstück dicht ist. Dichtigkeitstest 2 Für den Dichtigkeitstest zwischen Schlauch und Verbindungsstück 2 wurden folgende Komponenten verwendet: - das gedruckte Bauteil - der Schlauch aus Silikonelastomeren mit einem Innendurchmesser von 6,5 mm und einem Außendurchmesser von 9,5 mm - ein Stopfen aus Gummi - 2 bar Druckluft - ein Gefäß mit Wasser. Auch für diesen Versuch wird der Schlauchanschluss des Verbindungsstücks mit dem Schlauch und einem Druckluftanschluss von mindestens 2 Bar verbunden. Die gegenüberliegende Seite des Bauteils wird mit dem Stopfen aus Gummi verschlossen. Somit soll überprüft werden, ob das Bauteil an sich dicht ist.

Der Test zeigte eine Bläschenbildung an den Verbindungsstellen zwischen dem Verbindungsstück 2 und dem Stopfen beziehungsweise dem Schlauch. Aus dem Bauteil tritt jedoch keine Luft aus und ist somit dicht. Verbindungstest mit dem Schlauch

Verbindungsstück 3 Für das Projekt wird eine weitere Schnittstelle zwischen einem Sauerstoffsensor und dem ausgewählten Schlauch. Der Sensor, der zwischen Proportionalventil und Patienten gebraucht wird, soll mittels eines M16x1 Gewinde mit dem Bauteil verbunden werden, das senkrecht zu dem Gewinde und etwas weiter unten zwei Schlauchanschlüsse besitzt. Konstruktionsentwurf Für den M16x1 Gewindeaschluss des Sauerstoffsensors wird laut dem metrischen ISO-Feingewinde DIN 13 ein 15 mm Kernloch im Verbindungsstück vorgesehen. Das Kernloch hat eine Tiefe von 16,5 mm. Um eine Luftsäule zu vermeiden, wird versucht, den Sensor so nah wie möglich an den Hauptluftstrom und damit an die Schlauchanschlüsse zu setzen. Die Schlauchanschlüsse befinden sich senkrecht zum Gewindeanschluss und liegen auf einer gemeinsamen Achse. Sie haben, passend zu dem Schlauch aus Silikonelastomeren, einen Außendurchmesser von 9 mm und einen Innendurchmesser von 7 mm. Die Gesamthöhe des Bauteils beträgt 20 mm und ergibt sich aus der Gewindetiefe, die mindestens 6 mm betragen muss, da der Sensor eine Gewindelänge von 6 mm besitzt, und der Verbindung zu dem Hauptluftstrom. Die Gesamtlänge beträgt 50 mm.

3D-Druck Verbindungsstück 3 wurde mit PA und einer Schichtdicke von 0,05 mm gedruckt, damit ein sauberes Gewinde beim Gewindeschneiden entsteht. Für die zwei Schlauchanschlüsse muss beim Drucken Support verwendet werden.

Verbindungsstück 4 Um einen Drucksensor zu testen, wird ein weiteres Verbindungsstück benötigt und zwar zwischen dem Drucksensor und zwei Schlauchanschlüssen. Der Drucksensor hat zwei Anschlüsse mit einem Durchmesser von jeweils 2 mm. Diese Anschlüsse sollen mit dem Schlauch aus Silikonelastomeren verbunden werden. Konstruktionsentwurf Für den Sensor werden im Bauteil zwei Löcher mit einem Durchmesser von 2 mm und einem Lochabstand von 4,5 mm vorgesehen. Die beiden Schlauchanschlüsse haben einen Außendurchmesser von 9 mm, einen Innendurchmesser von 7 mm und einen Lochabstand von 15 mm. Die jeweilige Verbindung von Sensoranschluss zu Schlauchanschluss hat einen konischen Verlauf innerhalb des Bauteils. Die Gesamtgröße des Bauteils beträgt 30 x 15 x 35 mm. Um Material einzusparen wurden die Kanten mit Fasen versehen.

3D-Druck Für den 3D-Druck des Verbindungsstücks 4 wurde ebenfalls PA und die Schichtdicke 0,05 mm verwendet. Durch vertikales Drucken kann hier auf Support verzichtet werden.

Umbau PEEP Valve Im Beatmungsgerät wird auch unter anderem ein Unterdruck-Sicherheitsventil von der Firma Ambu zum Einmalgebrauch verbaut. Es handelt sich hierbei um ein positiv endexpiratorisches Druckventil, das speziell für Beatmungsgeräte geeignet ist. Es soll verhindern, dass im Gesamtsystem ein Unterdruck herrscht. Diese Funktion jedoch soll umgekehrt werden, da der Druck vorab eingestellt wird. Aus diesem Grund wird ein 3D-Druck-Teil für den Umbau des Ventils benötigt.  Abb.: Ambu Unterdruck-Sicherheitsventil Konstruktionsentwurf Aufgrund der gegeben Bauform des Unterdruck-Sicherheitsventils (PEEP Ventil), muss der Umbau aus zwei Teilen bestehen, die daraufhin miteinander verbunden werden müssen. Nach Einstellen des Druck mittels Drehen des roten Knopfs, wird Teil 1 der Konstruktion darüber gestülpt. Oben befindet sich eine Passung mit einem Außendurchmesser von 25,5 mm und einem Innendurchmesser von 22,4 mm mit der das Bauteil an einen HME-Filter angeschlossen werden kann. Teil 1 besitzt außerdem nach innenliegende Laschen, die sich den Zwischenräumen des PEEP Ventils anpassen, um ein Verschieben des gesamten Umbaus zu vermeiden. Das Gegenstück zu Teil 1 passt sich der Form des Ventils an und liegt an der dessen leicht schrägen Kante auf. Beide Teile besitzen eine Nut für einen O-Ring mit dem Durchmesser 50 mm und der Dicke 2 mm, um eine dichte Verbindung zu schaffen. Die Verbindung beider Bauteile wird mittels vier M3-Schrauben geschaffen. Hierfür werden in Teil 1 vier Durchgangslöcher mit einem Durchmesser von 3 mm vorgesehen und im Gegenstück vier Vertiefungen für 5,6 mm Sechskantmuttern. Die Gesamthöhe der Konstruktion liegt bei 106 mm wobei der äußerste Durchmesser 90 mm beträgt.

3D-Druck, Anpassungen und Tests Aufgrund von Lieferverzögerungen des Filaments PA können im Rahmen dieser Bachelorarbeit keine weiteren Anpassungen oder Tests bei dem Bauteil Umbau PEEP Valve durchgeführt werden. Alle Punkte, die noch offen sind, werden in der Weiterenwicklung aufgezeigt. Maske Zu einem nichtinvasiven Beatmungsgerät gehört auch eine Mund-Nase-Maske für den Patienten. Das Team Maske aus dem Corona Ventilator Projekt ist für die Beschaffung oder auch Erschaffung einer geeigneten Beatmungsmaske verantwortlich. Nachdem eine solche Maske vom Städtischen Klinikum Karlsruhe zur Verfügung gestellt und diese eingescannt wurde, ist bereits eine CAD-Modell erstellt worden. Um dieses Team bei der Erstellung eines Prototypen zu unterstützen, wird der Export des bestehenden 3D-Modells angepasst, die im Slicer Cura richtigen Einstellungen getroffen und die Maske mit dem Ultimaker 3 gedruckt. Auch hierfür wird das Material PA (Nylon) verwendet. Wichtig ist es hierbei, Support zu generieren. Entfernt man jedoch den Support nach dem Druck, sind Einkerbungen in der Maske, wie im Bild rechts, zu sehen. Das Ergebnis des ersten Probedrucks ist in den Abbildungen unten zu sehen.

Drucken mit PC PC ist die Abkürzung für Polycarbonat. Es handelt sich hierbei um ein sehr robustes und widerstandsfähiges Material, das bis zu 110 °C temperatur- und formbeständig ist. Das Team Maske hat sich dazu entschieden, dieses Material für die Herstellung der Maske zu verwenden. Hierfür wollten sie zuerst eine hohle Halbkugel mit einem Außendurchmesser von 100 mm und einer Wandstärke von 3 mm aus PC drucken, um bei einem Sterilisationstest herauszufinden, ob sich das Material verformt. Hält das Bauteil einer Sterilisation stand, so könnte die Maske nach jedem Patienten sterilisiert werden und wäre somit wiederverwendbar. Test-Bauteil Um zu sehen, mit welchen Einstellungen man Polycarbonat am besten druckt, wird vor dem Drucken der Halbkugel ein Test-Bauteil gedruckt. Dieses Test-Bauteil wurde auf der Website www.thingiverse.com heruntergeladen und eignet sich perfekt für das Herausfinden der richtigen Einstellungen für neue Materialien. 3D-Druck Test-Bauteil Der 3D-Druck des Test-Bauteils mit den angenommenen Einstellungen in Cura, welche im nachfolgenden Kapitel genauer erläutert werden, ist gelungen, welshalb die Einstellungen auch für die Halbkugel beibehalten werden. Lediglich die Rückzugsgeschwindigkeit wird aktiviert, um das Ziehen von Fäden, wie in den Bildern unten zu erkennen ist, zu vermeiden.

Cura-Einstellungen PC Bei den Einstellungen, die hierfür in Cura verwendet wurden, handelt es sich um Werte, die im empfohlenen Rahmen von Ultimaker selbst liegen.

3D-Druck Halbkugel Das Druckergebnis der Halbkugel aus PC ist besser als erwartet. Es entsteht eine schöne, runde Form, wobei sich der Support gut hat lösen lassen, ohne das Bauteil zu beschädigen. Durch das Verringern der Rückzugsgeschwindigkeit des Extruders sind auch keine Filamentreste an der Halbkugel zurückgeblieben.

Ergebnis Sterilisationstest Bei dem Sterilisationstest wurde die Halbkugel 20 Minuten lang 120 Grad ausgesetzt. Es hat sich gezeigt, dass keinerlei Verformungen am Bauteil zu erkennen sind. Damit ist der Versuch gelungen und die Maske kann nach Belieben wiedererwendet werden. 3D-Druck Maske Vor dem Druck wurde das Modell der Maske angepasst, indem die Wandstärke auf 3,5 mm erhöht wurde. Dies soll für eine höhere Stabilität sorgen. Der 3D-Druck der Maske scheint anfänglich ganz gut, jedoch ist an einer Stelle der sogenannte Warp-Effekt aufgetreten, wie im rechten unteren Bild zu sehen ist. Dieser Effekt beschreibt das Aufwölben oder den Verzug des Bauteils während dem Druckprozess. Die Ursachen für Warping sind die unterschiedlichen Abkühlgeschwindigkeiten und -temperaturen der einzelnen Schichten, die zu ungleichmäßig verteilten Eigenspannungen im Filament führen. [14] Desweiteren lässt sich die Stützstruktur nicht richtig von Bauteil lösen und es bleiben Filamentreste an der Maske zurück. Um diese am besten weg zu bekommen, sollte das Bauteil geschliffen werden.

Nachbearbeitung PC - Schleifen Trotz eines präzisen 3D-Drucks können immer noch die einzelnen Druckschichten oder sogar Filamentreste am Bauteil spürbar sein. Um eine wirklich glatte Oberfläche zu erlangen, kann das Bauteil geschliffen werden. Das Schleifen wird anhand der gedruckten Halbkugel aus PC getestet und läuft wie folgt ab: Zuerst wird ein grobes Schleifpapier, Körnung 320, verwendet, um eine scheinbar glatte Oberfläche zu erhalten. Daraufhin wird ein feineres Schleifpapier mit einer Körnung von 1000 benutzt und die Halbkugel wird nass geschliffen. Das bedeutet, dass das Schleifpapier während dem Schleifen immer mal wieder in Wasser getaucht wird. Der Vorteil hierbei ist, dass das Bauteil während dem Schleifen auch gleichzeitig gekühlt wird. Beim Schleifen resultiert Wärme durch die vorhandene Reibung. Dies kann zu Verformungen im Bauteil führen und es im schlimmsten Fall unbrauchbar machen. Wird mit einem transparenten Material gedruckt, so kann es durch Schleifen und anschließendes Polieren auch am Ende wieder transparent erscheinen. Hierfür müssen zusätzlich die richtigen Druckeinstellungen gefunden werden. Ob dies möglich ist, soll bei einem Test-Bauteil erforscht werden. Nachbearbeitung PC - Transparenz Für den Versuch, ein 3D-Bauteil nach dem Druck erneut vollständig transparent zu bekommen, soll ein Test-Bauteil gedruckt werden, um dies zu erproben. Bei dem Bauteil handelt es sich um eine 10 mm x 5 mm große Platte mit einer Dicke von 3 mm. Durch das Schleifen der Halbkugel wurden die einzelnden Druckschichten innerhalb sichtbar, wodurch das Material eher trüb als transparent aussieht. Daher werden bei dem Druck der Platte die Druckeinstellungen in Cura experimentell angepasst.

Ein weiterer Druckversuch mit veränderten Druckinstellungen soll zeigen, ob ein transparenter 3D-Druck möglich ist. Hierzu werden alle Cura-Einstellungen außer die Anzahl der Wände (Wall Line Count) beibehalten. Die Anzahl der Wände wird so hoch gesetzt, dass das Bauteil praktisch nur noch aus Wänden besteht. Dadurch werden die Schichten immer übereinander gedruckt und es entsteht kein Gittermuster. Schon vor der Nachbearbeitung der zweiten Platte ist ein deutlicher Unterschied zwischen den zwei Platten zu erkennen. Leider ist es auch hier unmöglich eine vollkommene Transparenz zu erreichen.

Linse Die Linse ist ein weiterer Versuch PC nach dem 3D-Druck mithilfe von Nachbearbeitung transparent zu bekommen. Hierbei wird die Einstellung des Füllungsüberlappungsprozentsatzes (Infill Overlap Percentage) von 0 % auf 6 % erhöht. Nach dem Druck soll diese ebenfalls geschliffen und poliert werden, um Transparenz zu schaffen. Die Nachbearbeitung hat gezeigt, dass es durchaus möglich ist, durch Schleifen und Polieren 3D-Druck-Teile bis zu einem gewissen Grad transparent zu bekommen. An einigen Stellen der Linse ist es sehr gut gelungen, an Anderen etwas weniger gut. Es kann versucht werden durch eine weitere Erhöhung des Füllungsüberlappungsprozentsatzes ein noch besseres Ergebnis zu erzielen.

Recherche zum transparenten 3D-Drucken mit einem FDM-Drucker hat gezeigt, das bei den transparenten Materialien ABS und PETG sehr gute Ergebnisse erzielt werden können, die mit PC nicht ganz so gut möglich sind. Jedoch sind diese Materialien nicht geeignet, da ABS nur temperaturbeständig bis zu 85 °C [ABS] ist und damit nicht sterilisiert werden kann. PETG ist nicht sauerstoffresistent und kann daher auch ausgeschlossen werden. Die Ergebnisse bei einem Druck von ABS mit einem FDM-Drucker mit der Nachbearbeitung Schleifen und Polieren sind hier zu sehen. Die Herstellungen dieser transparenten Linse kann in diesem Video beobachtet werden. Bei der Verwendung von einem SLA-Drucker zum transparenten 3D-Drucken mit Harzen können ebenfalls sehr gute Ergebnisse erzielt werden, wie hier zu sehen ist. Die Kosten diese Drucker sind allerdings höher als die der FDM-Drucker und daher wahrscheinlich nicht für alle Entwicklungsländer tragbar. Y-Verbindungsstück Maske Um die Funktionsfähigkeit des Beatmungsgerät-Prototypen zu überprüfen, wird eine Testlunge verwendet. Für die Verbindung dieser Testlunge zu dem Beatmungsgerät wird ein Y-Verbindungsstück benötigt. Konstruktionsentwurf Die Form dieses Y-Verbindungsstücks stützt sich größtenteils auf die des ersten Y-Stück, wobei einige Anpassungen bezüglich der Maße vorgenommen werden müssen. Zwei Anschlüsse müssen einen Außendurchmesser von 15,2 mm und einen Innendurchmesser von 13 mm haben, während der dritte Anschluss einen Außendurchmesser von 17 mm und einen Innendurchmesser von 15,1 mm für eine Presspassung besitzen muss. Durch die unterschiedlichen Durchmesser entsteht eine kleine Kante außen, die die Funktion jedoch nicht beeinträchtigt.

3D-Druck

Mischgehäuse Ein weiteres Team des Beatmungsgeräts ist das Team Mixing Chamber Design, das für das Mischverhältnis des Sauerstoffgemischs für den Patienten verantwortlich ist. Für diese Komponente soll ein Bauteil konstruiert werden, das zwei Ventile vertikal aufnimmt. Für jedes Ventil gibt es einen Inlet, wobei es sich zum einen um die Zufuhr von Sauerstoff und zum anderen um die Zufuhr von Luft handelt. Die beiden Outlets der Ventile werden zu einem Outlet zusammengeführt und über einen Schlauch weitergeleitet. Da auch dieses Bauteil mit Sauerstoff in Berührung kommt, sollte das Material sauerstoffresistent sein und für den finalen Druck PA verwendet werden. Konstruktionsentwurf Die Maße zur Aufnahme der Ventile ist dem Datenblatt der dazugehörigen Ventile abzunehmen, wobei deren enge Toleranzen durch den 3D-Druck nicht eingehalten werden können und daher erst einmal vernachlässigt werden. Die Anschlüsse der Inlets und des Outlets werden den Maßen des Schlauchs angepasst und müssen eine dichte Verbindung vorweisen.

Erster Probedruck Beim ersten Probedruck des Mischgehäuses wurde versucht das gesamte Bauteil in einem nur mittels PETG zu drucken. Für die Kanäle innerhalb des Bauteils wurde Support benötigt, der sich jedoch nach dem Druck nicht entfernen lässt. Dies ist auch auf beiden Bildern sowohl bei den Inlets, als auch bei dem Outlet erkennbar.

Daher stellte sich diese Lösung zu drucken als eher ungeeignet heraus. Es ergeben sich zwei Möglichkeiten das Bauteil auf andere Weise zu drucken, die im Folgenden beschrieben werden. Zweiter Probedruck Um auf den Support im Inneren des Bauteils verzichten zu können, wird das Mischgehäuse in zwei Teilen gedruckt. Hierfür wird die Ebene durch das Outlet als Schnittreferenz verwendet. Es entstehen die Teile, die in den unteren Bildern zu sehen sind.

Problematisch könnte sich hierbei die dichte Verbindung zwischen beider Teile gestalten, vor allem am Outlet. Und auch hier konnte der Support nicht ganz aus den zwei Inlets entfernt werden, weshalb diese Art der Herstellung nicht geeignet scheint. Gewinde

Passgenauigkeit Ventil Die hohen Toleranzen des eigentlichen Adapters, der von der Firma Norgren erworben werden kann, stellen eine Schwierigkeit für den 3D-Druck dar. Um die Passgenauigkeit des Proportionalventil zu testen, bevor das komplette Bauteil gedruckt wird, soll ein weiteres Testbauteil Abhilfe leisten. Dieses Bauteil besteht nur aus der Aufnahme für das Ventil.

Der erste 3D-Druck zeigt, dass jedes Innenmaß um circa 0,1 mm kleiner gedruckt wird, als es konstruiert wurde. Daher besteht die Gefahr, das Ventil beim Reindrücken zu beschädigen. Die Konstruktion wird deshalb so angepasst, dass jedes Maß um 0,1 mm vergrößert wird und ein zweiter Druck soll zeigen, ob das Bauteil nun besser hineinpasst. Der Testadapter ist beim zweiten Druck viel präziser geworden, wodurch auch die Innenfläche glatter ist. Das Proportionalventil lässt sich gut mit dem Bauteil verbinden.

Änderung Konstruktionsentwurf

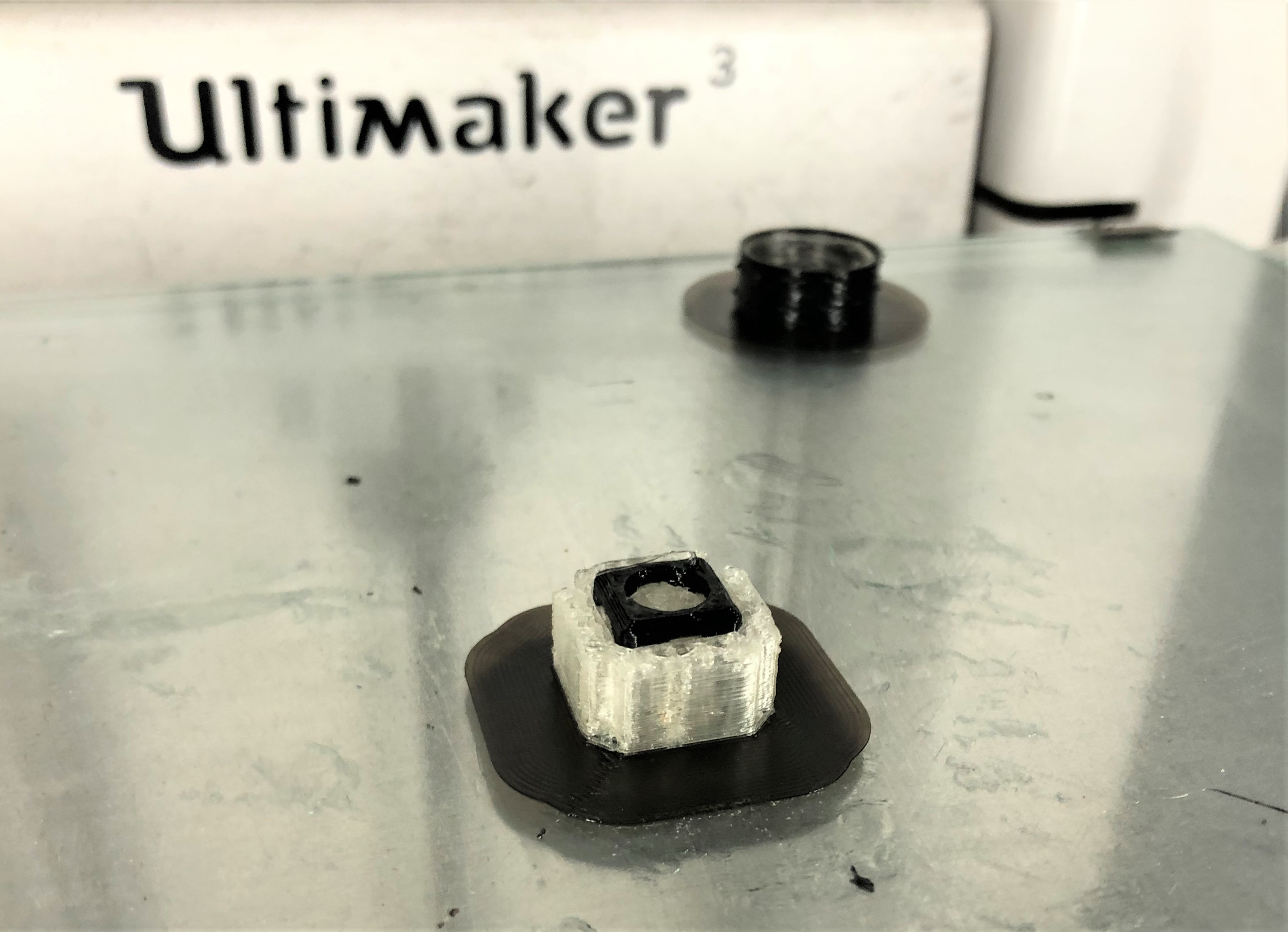

Drucken mit PA und PVA Das größte Problem beim Drucken des Mischgehäuses ergibt sich zurzeit durch den Support. Durch das Drucken mit nur einem Extruder und damit nur einem Material, kann der Support nur schwer oder gar nicht vom Bauteil entfernt werden. Um dieses Problem zu umgehen, wird beim dritten Probedruck mit zwei Extrudern und zwei verschiedenen Materialen gedruckt. Ziel ist es, ein dichtes Mischgehäuse aus PA zu haben, ohne jegliche Supportreste. Hierbei soll das Material PVA, die Abkürzung für Polyvinylalkohol, Abhilfe leisten. Dieses Material eignet sich hervorragend als Stützmaterial, da es sich, nach einiger Zeit in einem Wasserbad, vollkommen auflöst. Sicherheitsdatenblätter Das Sicherheitsdatenblatt von PA ist hier zu finden. Das Sicherheitsdatenblatt von PVA ist hier zu finden. Konstruktion Test-Bauteil Um zu sehen, wie sich das Material beim Drucken verhält und um schnell die richtigen Druckeigenschaften herauszufinden, wird ein Bauteil für Testzwecke konstruiert. Es handelt sich hierbei um einen Würfel mit den Maßen 10 x 10 x 10 mm. Alle sechs Seiten des Würfels haben ein durchgehendes kreisförmiges Loch mit einem Durchmesser von 7 mm und alle Kanten werden mit einer Fase von 1 mm versehen. Aufgrund der kompakten Größe soll ein schneller Druck garaniert werden, der das Zusammenspiel der Materialien darstellt.

Die stl-Datei des Bauteils kann hier heruntergeladen werden. Cura-Einstellungen Folgendes Kapitel zeigt die Einstellungen in Cura, die verwendet wurden, um den Würfel zu drucken. Hierbei ist das Drucken mit zwei Extrudern erforderlich: Das Filament PA (Black Nylon) wird mit einem Extruder mit AA 0.4 Druckkern von Ultimaker und das Filament PVA (Natural PVA) mit einem Extruder mit BB 0.4 Druckkern von Ultimaker gedruckt. Dies wurde von Ultimaker selbst vorgegeben. Extruder 1: PA

Extruder 2: PVA

Video: 3D-Darstellung in Cura Die oben genannten Einstellungen wurden auf den Ultimaker 3, deren Extruder mit den jeweiligen Druckkernen und auf das Bauteil angepasst. Alle Werte können durch Veränderung dieser Parameter oder auch der Schichthöhe variieren. Verwendet man nun zum Beispiel eine geringere Schichthöhe von PA, um die Auflösung und Genauigkeit des Bauteils zu maximieren, so sollte auch die Drucktemperatur angepasst werden. Der Würfel konnte nun innerhalb 28 Minuten ein Bauteil zum Testen der Materialien PA und PVA gedruckt werden. Wichtig ist es darauf zu achten, dass das PVA nach dem Gebrauch wieder luftdicht verstaut wird, da es sich hierbei um ein hygroskopisches Material handelt, das in Kontakt mit Wasser seine Eigenschaften ändert und so den Druck beeinflussen kann.  Abb.: Test-Bauteil im 3D-Drucker Nachbehandlung: Wasserbad Da es sich bei PVA um ein wasserlösliches Stützmaterial handelt, muss das Bauteil nach dem Drucken zur Nachbehandlung in ein Wasserbad. Die Zeit, in der es darin verweilen muss, kann bedingt durch Bauteilgröße und der Menge an Support variieren. Der Prozess des Auflösens ist in nachfolgendem Video zu sehen, das in Zeitraffer aufgenommen wurde. Es wurden über drei Stunden in 21 Sekunden festgehalten. Video: Nachbehandlung im Wasserbad Ergebnis Während dem Wasserbad hat sich das PVA vollständig aufgelöst und es blieb nur noch das Test-Bauteil aus PA zurück. Nach dem Herausnehmen aus dem Wasser ist zu sehen, dass die Oberfläche des Würfels nicht sehr glatt und genau ist, was aber durch die Einstellungen der Schichtdicke in Cura zu erklären ist. Es ist dennoch ein stabiles Bauteil entstanden, das dabei hilft, die richtigen Einstellungen für den eigentlichen Druck des Mischgehäuses zu finden.

Cura-Einstellungen Mischgehäuse Da es sich hierbei um ein viel größeres und massiveres Bauteil handelt im Gegensatz zu dem Testbauteil, müssen die Einstellungen in Cura angepasst werden. Extruder 1: PA

Extruder 2: PVA

Randbedingungen des ersten 3D-Drucks Mischgehäuse Bevor das Druckergebnis erläutert wird, werden zuerst die Randbedingungen beziehungsweise die Umstände genannt, unter denen der Druck erfolgt ist. Aufgrund der langen Dauer des 3D-Druckes wurde der Druck am Freitag Vormittag gestartet und erfolgte über das gesamte Wochenende. Während dieser Zeit wurde der Raum, in dem der Drucker steht, nicht betreten. Daher waren alle Fenster und Türen über diese Zeit hinweg geschlossen. Durch eine extreme Hitze an diesem Wochenende (über 30 °C) heizte sich der Raum auf und hatte keine Möglichkeit abzukühlen. Der Drucker befindet sich in einem Gehäuse, die hinten geöffnet ist. Das PVA befindet sich hinter dem Drucker, jedoch nicht in einem Gehäuse. Erster 3D-Druck Mischgehäuse Der erste 3D-Druck des Mischgehäuses zeigt eine eher mäßige Druckqualität des PVA, jedoch eine meist sehr gute Qualität des PA. Durch einen fehlerhaften Druck des PVA an den äußeren Stützstrukturen, konnte auch das daraufgedruckte PA keinen richtigen Halt finden und hat ins Leere gedruckt. Das PVA wirkt unter anderem auch sehr spröde und sieht aus, als hätte es sich schon während dem Druck aufgelöst.

Da PVA ein sehr hygroskopes Material ist und dadurch auch mit der Luftfeuchtigkeit in der Umgebung reagieren kann, wäre dies eine mögliche Erklärung für das fehlerhafte Drucken. Durch den Aufenthalt in einem Raum, der sich über zwei Tage aufheizt und auch nicht gelüftet wird, kann sich die Luftfeuchtigkeit verändern. Die empfohlene Lagertemperatur für PVA liegt zwischen 0 und 30 °C, wobei die Luftfeuchtigkeit unter 50 % liegen soll. [15] Ein zweiter Druck soll zeigen, ob es an den oben genannten Randbedingungen liegt und ob die Luftfeuchtigkeit eine Rolle spielt. Nachbehandlung: Wasserbad Auch dieses Bauteil wurde zur Nachbehandlung in ein Wasserbad gelegt, damit sich das wasserlösliche Stützmaterial auflöst und das Endergebnis des Mischgehäuses sichtbar wird. Ergebnis Es entstand ein massiver 3D-Druck, der bis auf die Schlauchanschlüsse sehr präzise gedruckt wurde und somit auch den Toleranzen für die Proportionalventile gerecht werden könnte. Die Schlauchanschlüsse jedoch, die mithilfe des Supportmaterials außen gedruckt wurden, entsprechen nicht der Konstruktion, sind also daher nicht rund, sehr instabil und daher nicht für die Verwendung geeignet.

Änderung der Randbedingungen Der zweite Druck wurde an einem Dienstagmorgen gestartet. Während des 3D-Drucks wurde der Raum über die drei Tage hinweg gelüftet, wodurch keine stehende Hitze im Raum entstanden ist. Das PVA befindet sich hinter dem Drucker, jedoch nicht in einem Gehäuse. Luftfeuchtigkeits- und Temperatursensor Um zu überprüfen, ob die Theorie bezüglich der Luftfeuchtigkeit und der Temperatur stimmt, wird mithilfe eines Luftfeuchtigkeits- / Temperatursensors und eines Mikrocontrollers (ESP 32) die Feuchtigkeit in der Luft und die Temperatur gemessen. Die Daten werden dann direkt mittels eines kleinen Displays ausgegeben. Der Mikrocontroller wird mittels einer Powerbank mit Strom versorgt. Damit eine möglichst genaue Messung entsteht, wurde versucht den Sensor so nah wie möglich am Druckvorgang zu platzieren. Hierfür wurde der Aufbau oben auf den Drucker gelegt, ohne den Verfahrweg der Extruder zu stören.

Innerhalb der Druckzeit schwankte die Luftfeuchtigkeit zwischen 29 % und 37 %, stieg jedoch nie höher an, wodurch die Theorie verworfen werden kann. Die Temperatur jedoch nimmt Werte zwischen 29 °C und 33 °C an, wodurch das Material spöde geworden sein könnte.

Zweiter 3D-Druck Mischgehäuse Beim zweiten Versuch das Mischgehäuse zu drucken, werden dieselben Cura-Einstellungen verwendet wie beim ersten Druck. Zu sehen ist jedoch, das dasselbe Problem auftritt wie bei dem Versuch zuvor, wobei die Luftfeuchtigkeit innerhalb der Toleranz von unter 50 % liegt. Das Problem mit dem PVA scheint im Vergleich zu vorher aber an den Schlauchanschlüssen hinten weniger gravierend zu sein, wie auch auf den Bildern unten zu sehen ist. Das Bild ganz links zeigt ebenfalls, dass sich auf dem Druckbett verteilt überall kleine Filamentreste des PVA befinden, weshalb vielleicht die zu hohe Umgebungstemperatur ein Grund dafür sein könnte, dass das Material so spröde ist.

Nachbehandlung: Wasserbad Zur Nachbehandlung wird der zweite 3D-Druck des Mischgehäuses für mehrere Stunden (hier: sechs bis sieben Stunden) in ein Wasserbad gelegt. Dabei löst sich das PVA vollständig auf und das Bauteil aus PA bleibt zurück. Ergebnis Im Vergleich zum ersten 3D-Druck des Mischgehäuses ist kein großer Unterschied zu erkennen. Das Bauteil ist sehr massiv und auch für die Verbindung der Proportionalventile sehr präzise. Jedoch sind auch bei diesem Druck die Schlauchanschlüsse unbrauchbar, da sie nicht richtig gedruckt wurden und instabil sind.

Alternativer Konstruktionsentwurf Mischgehäuse Da bei dem Mischgehäuse das Drucken der Schlauchanschlüsse das größte Problem darstellt, gäbe es die Möglichkeit, die Schlauchanschlüsse durch ein Innengewinde zu ersetzen und Schlauchtüllen aus Edelstahl zu verwenden. Schlauchtüllen besitzen auf der einen Seite einen Schlauchanschluss und auf der gegenüberliegenden Seite einen Anschluss mit Außengewinde. Sie sind in verschiedenen Größen erhältlich, wobei drauf zu achten ist, das ein Schlauchanschluss mit Außendurchmesser 9 mm verwendet werden muss. Bei der gegenüberliegenden Seite handelt es sich um ein M10 Außengewinde.  Abb.: Schlauchtülle Anpassung Konstruktionsentwurf Mischgehäuse Um die Alternativlösung für das Mischgehäuse umzusetzen, muss die Konstruktion angepasst werden: Die Schlauchanschlüsse werden entfernt und durch 8,5 mm Kerlöcher für die M10 Gewinde ersetzt. Die Kernlöcher erhalten noch jeweils eine Fase von 1 mm. Desweiteren wird zur Materialeinsparung die Fase vorne größer und mit einem spitzeren Winkel angepasst. Die Gesamtgröße des Bauteils ohne die Fasen beträgt 60 x 60 x 32 mm.

Cura-Einstellungen alternatives Mischgehäuse Da bei dieser Konstruktion die Schlauchanschlüsse wegfallen, kann auf Support außen verzichtet werden. Da die Kernlöcher und die Innenkanäle einen eher kleinen Durchmesser haben, wird auch versucht Innen kein Support zu verwenden. Damit könnte mit PA und nur mit einem Extruder gedruckt werden, wodurch nicht nur das Problem mit dem PVA als Stützmaterial entfällt, sondern auch viel Zeit eingespart wird.

3D-Druck alternatives Mischgehäuse Auch dieser 3D-Druck zeichnet sich mit einer hohen Präzision aus, hat jedoch eine etwas schlechtere Qualität bei den hoch tolerierten Aufnahmen für die Proportionalventile. Da das Entfernen der Schlauchanschlüsse als Grund dieser Verschlechterung ausgeschlossen werden kann, muss es an der Änderung der Fülldichte liegen. Um dies zu Testen, sollten die Cura-Einstellung erneut geändert werden.

Das Kernloch mit dem Durchmesser 8,5 mm passt perfekt, jedoch entstehen beim Schneiden des Gewindes Risse zwischen den gedruckten Schichten im Bauteil (Abb. Alternatives Mischgehäuse Riss im Bauteil). Dadurch ist das Mischgehäuse beim Verwenden entweder undicht und wird durch den Druck von 2 Bar zerstört. Um das Risiko solcher Risse zu minimieren ist es wichtig, das Bauteil richtig in einem Schraubstock einzuspannen, wie im Bild unten links zu sehen ist, wobei auch hier minimale Risse zu erkennen sind.

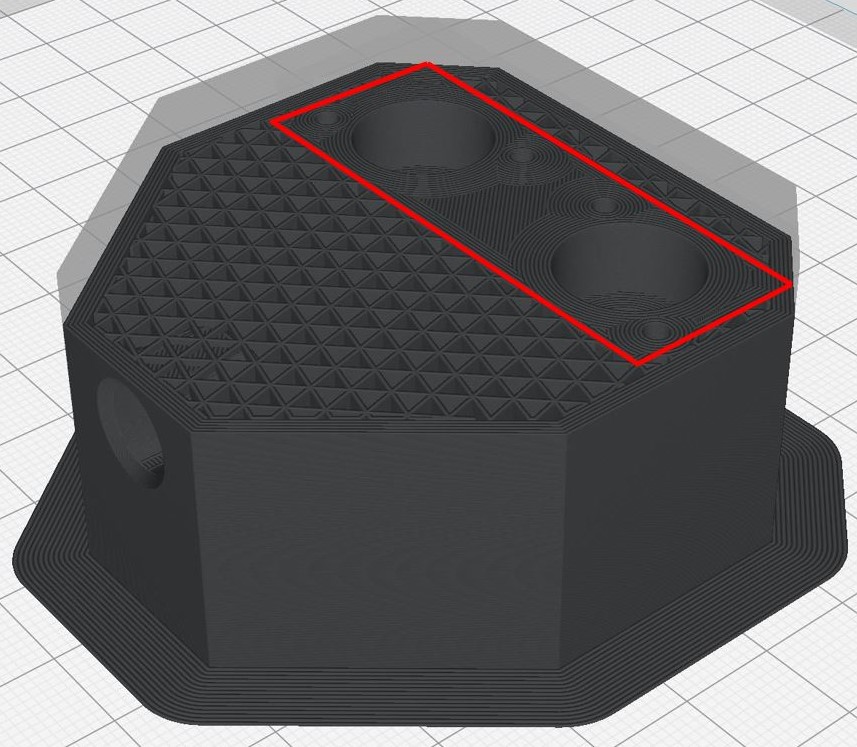

Änderung der Cura-Einstellungen alternatives Mischgehäuse Um das Problem der Verschlechterung der Aufnahmen für die Ventile zu umgehen und um zu überprüfen, ob die oben genannte Annahme richtig ist, wird nur der vordere Teil bei dem Outlet mit einer Fülldichte von 50 % gedruckt, während der hintere Teil mit den Ventilaufnahmen und den Inlets massiv eine Fülldichte von 100 % erhalten soll. Ein dazugehöriges Tutorial kann hier angeschaut werden. Die Cura-Funktion Support Blocker soll dabei helfen dies umzusetzen. Hierfür wird das Modell in Cura geöffnet und die Einstellungen, die bereits bei dem Druck davor verwendet wurden, beibehalten. Nun klickt man im ersten Schritt das Modell an und daraufhin den Button Support Blocker, der auf der linken Icon-Leiste zu finden ist. Bei erneuten Klick auf das Modell erscheint ein Block.

Dieser Block kann nun skaliert, auf den gewünschten Bereich angepasst und an die richtige Position gesetzt werden. Im unteren Bild ist der Block nun in blau im eigentlichen Bauteil zu erkennen. Abb.: Support Blocker - Schritt 3 Im vierten Schritt klickt man nun auf den Block, falls dieser noch nicht aktiviert ist, und daraufhin auf den Button Mesh Type, welcher auch auf der Icon-Leiste links zu finden ist. Hier wählt man die Funktion Modify settings for onfill of other models (1) aus. Durch den Button Select settings (2) können nun alle Druckeinstellungen bezüglich dieses Blocks geändert werden. In diesem Fall wurde nur die Fülldichte angepasst (3). Abb.: Support Blocker - Schritt 4 Schaut man sich dann die verschiedenen Layer an, ist der Unterschied der Fülldichte klar zu erkennen. Zu sehen ist dies im rot eingerahmten Bereich in folgendem Bild.  Abb.: Support Blocker - Layer View Zweiter 3D-Druck alternatives Mischgehäuse Der zweite 3D-Druck des alternativen Mischgehäuses ist sehr präzise und zeigt sowohl von Innen als auch von Außen eine hohe Qualität. Aus unersichtlichen Gründen ist der Druck jedoch nach ca. 80 % abgebrochen und wurde nicht vollständig gedruckt. Das Positive daran ist, dass an diesem Druck zu erkennen ist, dass die Innenkanäle auch ohne Support sehr gut gedruckt wurden. Auch der Support Blocker ist gut zu erkennen. Beim Gewindeschneiden sind wiederholt minimale Risse zu erkennen, weshalb die Konstruktion angepasst wird.

Anpassung Konstruktionsentwurf alternatives Mischgehäuses Ein Grund für die Rissbildung beim Gewindeschneiden für die Schlauchtüllen könnte sein, dass die Kanten sehr nah am Kernloch sind und sich so sehr wenig Material um darum befindet. Daher wird die Höhe des Bauteils um 2 mm und damit die Gesamthöhe auf 34 mm vergrößert. Auch der Winkel der beiden Fasen bei den Inlets wurde auf 25 ° bei 15 mm Abstand zur ausgewählten Kante (Winkel x D) geändert. Änderungen Cura-Einstellungen alternatives Mischgehäuse Die Cura Einstellungen und der Support Blocker werden für den 3D-Druck des alternativen Mischgehäuses beibehalten. Es werden lediglich zwei neue Support Blocker eingefügt, bei denen die Fülldichte auf 100 % eingestellt wird, um die Gewinde und das Material um das Gewinde herum zu stabilisieren. Dadurch soll auch die Rissbildung beim Gewindeschneiden verhindert werden. Die Druckzeit wird durch diese Veränderung allerdings auf 1 Tag, 7 Stunden und 7 Minuten erhöht. Dritter 3D-Druck alternatives Mischgehäuse Nach der Anpassung der Konstruktion und der Cura-Einstellungen wird das Bauteil erneut gedruckt. Da sich auf der Filamentrolle jedoch nicht genügend Material befand, wurde der Druck vorzeitig abgebrochen. Mit dem nicht vollständig gedruckten Material kann aber das Schneiden des Gewindes erneut überprüft werden. Mittels der Einspannvorrichtung werden die drei benötigten Gewinde geschnitten und es entstanden weder Risse im Bauteil, noch wurde es anderweitig beschädigt, womit ein positives Fazit aus den beiden Anpassungen gezogen werden kann. Ein erneuter Druck soll ein vollständiges Mischgehäuse liefern, das daraufhin auf alle nötigen Funktionen getestet wird.

Vierter 3D-Druck alternatives Mischgehäuse Ein vierter 3D-Druck des alternativen Mischgehäuse wird nun mit den gleichen Druckeinstellungen vollständig gedruckt. Aufgrund von Lieferverzögerungen des Filaments PA kann der 3D-Druck nicht in die Ausarbeitung der Bachelorarbeit aufgenommen keine weiteren Tests mit dem Bauteil durchgeführt werden. Alle offenen Versuche werden in der Weiterentwicklung dargelegt. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Mit Unterstützung von Prof. J. Walter | Sommersemester 2020 |