|

Bachelorarbeit 3D-Druck zur Entwicklung eines kostengünstigen, nichtinvasiven Beatmungsgeräts für Entwicklungsländer |

Sommersemester 2020 Lisa-Marie Liebel |

|

Bachelorarbeit 3D-Druck zur Entwicklung eines kostengünstigen, nichtinvasiven Beatmungsgeräts für Entwicklungsländer |

Sommersemester 2020 Lisa-Marie Liebel |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Hinweise zum 3D-Drucken Hinweise zum 3D-Drucken mit den Materialien PA, PVA und PC befinden sich im Anhang. Y-Stück Version 1 Da diese Konstruktion verworfen wurde, wurde kein 3D-Druck erstellt. Y-Stück Version 2 Da diese Konstruktion verworfen wurde, wurde kein 3D-Druck erstellt. Y-Stück Version 3

Es gab viele Versuche dieses Y-Stück zu drucken und auch viele Fehlversuche, wie in den Bildern oben zu erkennen ist. Beim Versuch dieses Bauteil im Stehen zu drucken, löste es sich vom Druckbett. Druckt man es im Liegen, bleiben Filamentreste am Bauteil, die es beim Entfernen schädigen und unbrauchbar machen. Die Änderung des Schlauchs führt zu einem größeren Bauteil, das sich besser drucken lässt. Für das Beatmungsgerät ist dieses Bauteil nicht relevant. Y-Stück Version 4

Um zu überprüfen, ob sich das Y-Stück nun im Stehen drucken lässt, wurde es zuerst mit PETG gedruckt. Nach einigen Versuchen entstand auch hier ein gutes Ergebnis (Abb.: Y-Stück V4 3D-Druck aus PETG), dass sich jedoch nach den Dichtigkeitstests als undicht erwies. Durch Lackieren wurde das Bauteil fast komplett dicht, wodurch sich ein Lack durchaus als eine Form der Nachbearbeitung erweist. Jedoch sollte bei der Auswahl des Lacks darauf geachtet werden, dass dieser nicht mit Sauerstoff reagiert oder schädliche Dämpfe freisetzt, die dem Patienten schaden könnten. Beim 3D-Druck mit PA konnten allerdings Cura Einstellungen gefunden werden, die es ermöglichen, das Y-Stück bis mindestens drei Bar dicht zu drucken, weshalb auf das Lackieren verzichtet werden kann. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Verbindungsstück 1

Auch für Verbindungsstück 1 wurde beim ersten Druck PETG verwendet. Durch das Verwenden von 100 % Fülldichte entstand ein massives Bauteil, in das problemlos ein Gewinde geschnitten werden konnte. Durch die bereits beim Y-Stück erlangten Erkenntnisse bezüglich der richtigen Druckeinstellungen, um ein dichtes Bauteil zu bekommen, konnte dieses Verbindungsstück mit PA dicht gedruckt werden. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Verbindungsstück 2

Der erste Probedruck des Verbindungsstück 2 aus PETG war von außen ein sehr präziser Druck, doch im Inneren befanden sich abstehende Filamentreste, die eine undichte Verbindung der konischen Passung zur Folge haben könnte. Bei einem Dichtigkeitstest zeigte sich außerdem, dass das Bauteil undicht war. Durch den Filamentwechsel zu PA und den dazu angepassten Einstellungen konnte ein Verbindungsstück gedruckt werden, das nicht nur dicht ist, sondern auch Innen eine glatte Fläche besitzt. Der Volumenstromsensor fügte sich perfekt mit dem Bauteil zusammen. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Stopfen

Da der Stopfen zum Abdichten benutzt wird, sollte auch dieser dicht seinund wird daher aus PA gedruckt. Jedoch muss er deshalb kein massives Bauteil sein, weshalb die Fülldichte minimiert werden kann. Der Stopfen passte zwar in das Verbindungsstück 2, lies sich aber nur durch Aufbohren wieder entfernen damit das Verbindungsstück nicht beschädigt wird. Als Alternative wurde bei weiteren Versuchen ein Gummistopfen gewählt, der sich als besser geeignet erwies. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Verbindungsstück 3

Da Verbindungsstück 3 nicht das erste Bauteil war, dass mit PA gedruckt wurde, konnten die Druckeinstellungen übernommen werden und es entstand ein fehlerfreier 3D-Druck. Der Support, der bei den Schlauchanschlüssen benötigt wird, lässt sich problemlos vom Bauteil entfernen. Auch das Feingewinde M16x1 kann präzise in das Verbindungsstück 3 geschnitten werden. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Verbindungsstück 4

Verbindungsstück 4 dient lediglich zum Testen des Drucksensors, der im Bild oben rechts mit dem Bauteil verbunden zu sehen ist. Es handelt sich hierbei nur um eine Steckverbindung mittels den zwei Pins des Drucksensors, die jeweils zu einem Schlauchanschluss führen. Dieser Druck ist auf Anhieb gelungen. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Y-Verbindungsstück Maske

Dieses Y-Verbindungsstück wird für die Verbindung des Beatmungsgerät zur Testlunge benötigt und dient daher ebenfalls nur Testzwecken. Auf Wunsch von Team Maske wurde aus PC gedruckt. Trotz der Schwierigkeiten, die beim Drucken mit PC auftauchen können, entstand ein sehr präziser 3D-Druck ohne Warp-Effekt. Die Oberflächen sind alle glatt und zeigen keinerlei Wölbungen oder Verzug des Materials. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. PA-PVA-Test-Bauteil

Der erste Druck mit PA und PVA schien sehr einfach zu sein, da es keinerlei Probleme gab. Die Unstimmigkeiten, die beim Mischgehäuse mit dem PVA aufgetreten sind, hängen von verschiedenen Faktoren ab: Dauer des 3D-Drucks, Luftfeuchtigkeit und Temperatur. Durch die Dauer von nur 28 Minuten des PA-PVA-Test-Bauteils war das PVA im Vergleich zum Mischgehäuse nur kurz den Umgebungsbedingungen wie Luftfeuchtigkeit und Temperatur ausgesetzt. Mischgehäuse Version 1

Die erste Version des Mischgehäuses wurde zuerst einmal im Ganzen mit PETG gedruckt. Da angenommen wurde, dass durch die Innenkanäle Support sowohl Innen als auch Außen für die Schlauchanschlüsse verwendet muss, trat ein Problem beim Entfernen des Supports auf. Dieser konnte nicht vollständig aus dem Bauteil entfernt werden. Beim Aufteilen des Mischgehäuses in zwei Bauteile sollte das Problem gelöst werden, jedoch lies sich der Support bei den Inlet erneut nicht entfernen und es besteht die enorme Schwierigkeit, beide Teile so zusammenzufügen, dass sie komplett dicht sind.

Das wasserlösliche Stützmaterial PVA in Kombination mit PA sollte alle Hindernisse überwinden. Es traten jedoch Schwierigkeiten beim Drucken des PVA auf, denn die Löslichkeit in Wasser ist nicht nur ein Vorteil, sondern kann auch zum Nachteil werden. Bereits durch eine Luftfeuchtigkeit ab 50 % fängt das Material an sich zu verändern, ebenfalls durch eine Temperatur ab 30 °C. Daher sollte beim Drucken mit PVA eine Filament-Trocknungsbox angeschafft werden, in der sich das Filament auch während dem 3D-Druck befindet. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Gewinde-Test-Bauteil

Das Gewinde-Test-Bauteil wurde problemlos mit PA gedruckt und auch das Gewinde lässt sich einwandfrei in das Bauteil schneiden. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Passgenauigkeit Ventil-Test-Bauteil

Da die Maße der Einlassungen der Ventile sehr hoch toleriert sind ist es wichtig zu wissen, ob ein 3D-Druck dem überhaupt gerecht werden kann. Um lange Wartezeiten zu vermeiden, wurde ein Ventil-Test-Bauteil konstruiert und mit präzisen Einstellungen gedruckt. Dazu gehört vorallem die Schichthöhe, die bei 0,05 mm so gering wie möglich ist. Das Ergebnis ist erstaunlich gut geworden; das Ventil passt sich dem Bauteil perfekt an ohne zu klemmen oder zu viel Spielraum zu haben. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Mischgehäuse Version 2

Bei der zweiten Version des Mischgehäuses wurde die Fülldichte auf 80 % reduziert, um sowohl Material als auch Zeit zu sparen. Auf Support wurde verzichtet, da angenommen wurde, dass dieser bei einem solch kleinen Durchmesser nicht nötig sein wird. Die hochtolerierten Innenflächen für die Proportionalventile waren bei diesem 3D-Druck jedoch nicht so präzise wie bei den Vorherigen. Da die Fülldichte der einzige Parameter war, der geändert wurde, war die Idee nur an der Stelle um die Einlassungen der Ventil herum massiv mit einer Fülldichte von 100 % zu drucken. Dasselbe gilt für die Kernlöcher der Gewinde, da beim Gewindeschneiden Risse zwischen den Druckschichten entstanden sind. Mischgehäuse Version 3

Die Maße der dritten Version des Mischgehäuses wurde minimal angepasst, um mehr Material um die Kernlöcher herum zu haben. Durch die Funktion Support Blocker in Ultimaker Cura wurde die oben genannte Idee umgesetzt. Ein Tutorial, wie man diese Funktion verwendet und was man mit ihr noch alles machen kann, ist in der Bedienungsanleitung zu finden. Eine zusätzliche Stabilität entsteht, wobei trotzdem Material und Zeit eingespart werden kann. Ein unerklärlicher Fehler führte zum Abbruch des ersten Druckversuchs. Bei einem erneuten Versuch ging dann Filament leer. Diese zwei abgebrochenen Drucke zeigen jedoch, wie präzise die Innenkanäle gedruckt wurden und dass es durch den Verzicht auf Support keine Nachteile gibt. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Halbkugel

Die Halbkugel aus PC wurde speziell für einen Sterilisationstest gedruckt, um zu sehen, ob diese dem Test und dessen hohen Temperaturen stand hält ohne sich zu verformen. Da sich die Halbkugel während des Tests nicht verformt hat, ist das Material auch für den 3D-Druck der Maske geeignet. PC ist jedoch nicht für den Gebrauch mit jedem herkömmlichen Drucker geeignet, da sehr hohe Temperaturen benötigt werden. Besonders ist auch der Warp-Effekt zu beachten, der häufig beim Drucken mit PC auftritt. Der 3D-Druck dieser Halbkugel verlief problemlos und ein gutes Ergebnis entstand. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Maske

Da das Filament PC zum damaligen Zeitpunkt noch nicht geliefert wurde, fand der erste Probedruck mit PA statt. Durch den zu verwendenden Support entstehen Verformungen an der Außenseite der Maske, die vorerst nicht weiter relevant zu sein scheinen. Eine eher geringe Stabilität entsteht nur die dünne Wand, wodurch das Bauteil leicht brechen kann. Desweiteren sind sowohl außen als auch innen Nylonfasern zu erkennen, die sich in den Druckschichten befinden. Daher ist der 3D-Druck nicht sehr hochwertig.

Um die Maske stabiler zu machen, wurde die Wandstärke erhöht und der zweite 3D-Druck wird mit PC ausgeführt. Auf den ersten Blick scheint dieser Druck hochwertiger zu sein, jedoch blieben auch hier durch den Support Filamentreste am Bauteil zurück, die nur durch Schleifen zu entfernen sind. An diesem 3D-Druck ist desweiteren an einer Stelle der Warp-Effekt zu erkennen, der nur durch einen beheizten Bauraum vermieden werden kann. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. Test-Platten Transparenz

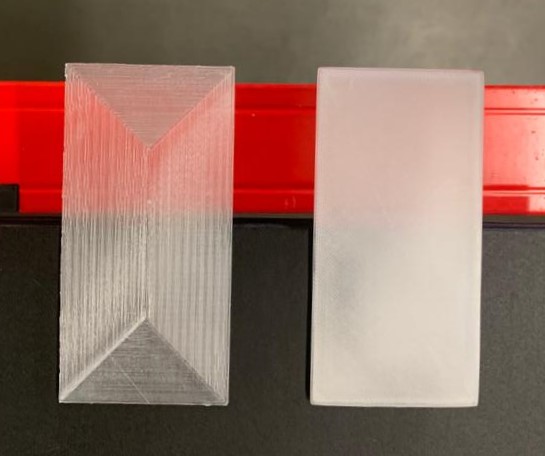

Abb.: 3D-Druck Platten im Vergleich Beide Platten wurden aus PC gedruckt und sollten zeigen, ob es möglich ist PC so zu drucken, dass es am Ende vollkommen transparent ist. Die Schichthöhe muss hier so gering wie möglich sein und wird daher auf 0,05 mm eingestellt. In Platte 1 in der Verfahrweg des Extruders zu erkennen, wodurch das Material eher milchig wirkt als transparent. Platte 2 besteht nur aus 'Wänden', weshalb die Linien des Verfahrwegs nichts senkrecht zueinander sind, sondern direkt aufeinander. Es ergibt sich ein etwas durchsichtigerer Druck, bei dem dennoch Linien zu erkennen sind. Eine vollständige Transparenz wurde also nicht möglich. Auch durch Nachbearbeitung mit Schleifpapier und Polierpaste konnte das Ergebnis nicht verbessert werden. Linse

Die Linse ist ein weiterer Versuch PC nach dem 3D-Druck mithilfe von Nachbearbeitung transparent zu bekommen. Hierbei wird die Einstellung des Füllungsüberlappungsprozentsatzes (Infill Overlap Percentage) von 0 % auf 6 % erhöht. Nach dem Druck soll diese ebenfalls geschliffen und poliert werden, um Transparenz zu schaffen. Die Nachbearbeitung hat gezeigt, dass es durchaus möglich ist, durch Schleifen und Polieren 3D-Druck-Teile bis zu einem gewissen Grad transparent zu bekommen. An einigen Stellen der Linse ist es sehr gut gelungen, an Anderen etwas weniger gut. Es kann versucht werden durch eine weitere Erhöhung des Füllungsüberlappungsprozentsatzes ein noch besseres Ergebnis zu erzielen. Der Download der *.gcode-Datei zum 3D drucken befindet sich hier. |

| Mit Unterstützung von Prof. J. Walter | Sommersemester 2020 |