3D-Druck ist in der Industrie bereits seit den 1990er Jahren im Einsatz. Die Technologie erfährt durch Weiterentwicklung, Spezialisierung und fallende Preise der Komponenten einen starken Aufschwung. Viele Architekten, Modellbauer, Bastler und Tüftler betreiben gekaufte oder selbstgebaute 3D-Drucker erfolgreich für ihre Projekte.

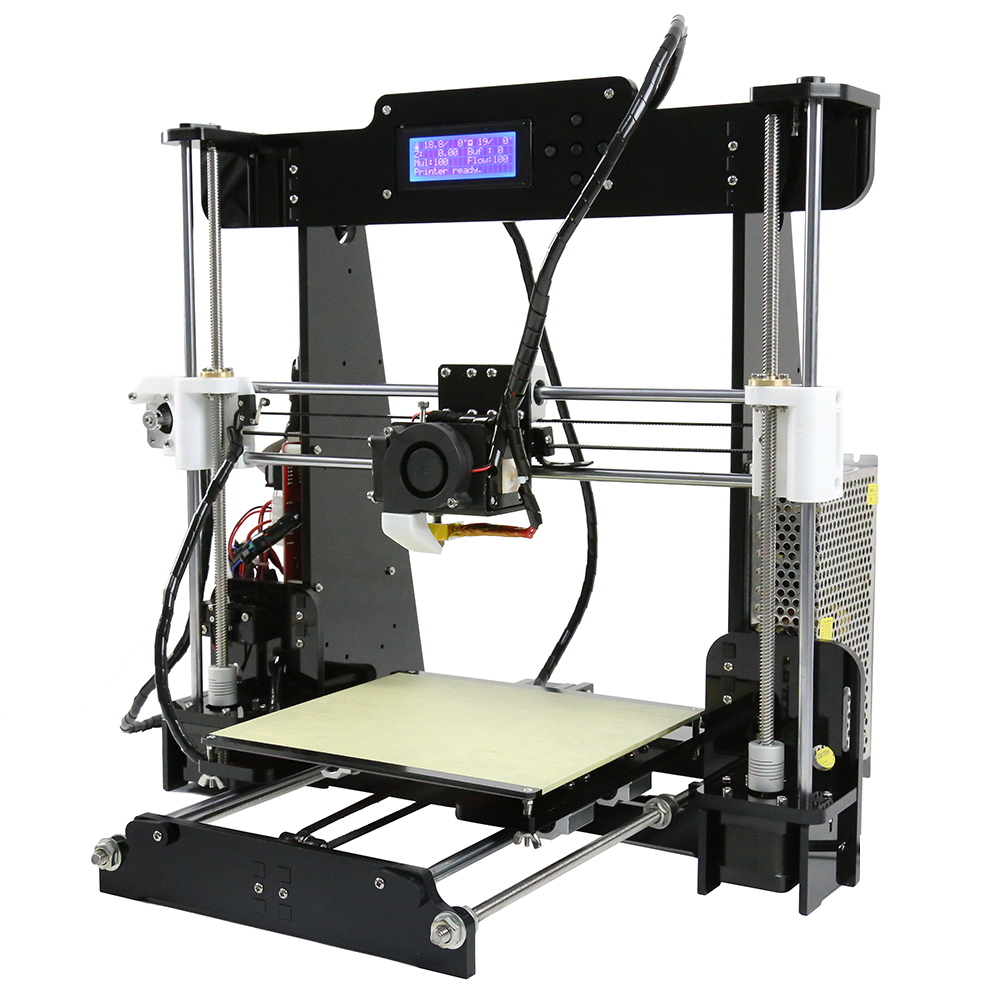

DIY Drucker wie dieser Anet A8 für ca. 150€ haben in den letzten Jahren Rapid Prototyping für den Privatanwender interessant gemacht

Im kommerziellen Bereich ist 3D-Druck mittlerweile zu einem weit verbreiteten Standard geworden. Es kommen immer mehr Materialien auf den Markt, die mit den aktuell erhältlichen Maschinen verarbeitet werden können. Zudem werden auch die Maschinen weiterentwickelt und stärker auf spezifische Materialien angepasst.

Ständig kommen neue Druckmaterialien auf den Markt, die bestimmte Anforderungsbereiche abzudecken versuchen. Während PETG zügig Drucke aus ABS ablöst, gibt es nun auch die Möglichkeit, mit TPU (Bild) einfach flexible Objekte zu realisieren

Im Bereich des 3D-Drucks mit Keramik gibt es aktuell zwei funktionierende Verfahren: SLS-Druck (Selektives LaserSintern) und Extrusion von Keramikpaste (LDM – Liquid Deposition Modeling). Während sich SLS als teurer und relativ komplexer Prozess für technische Bauteile eignet, ist der Druck mit Keramikpaste dank günstigem Druckmaterial und weniger Prozesskomplexität ideal für Kunstwerke und Dekorations- bzw. Gebrauchsmodelle.

Beim SLS-Druck wird das zu erstellende Objekt aus schichtweise aufgetragenem Pulver gesintert ( hier: PEEK Hochleistungskunststoff )

Die Keramikmanufaktur Majolika in Karlsruhe besitzt seit einem knappen Jahr einen 3D-Drucker, der mittels LDM-Verfahren z.B. zum Druck von Büsten und doppelwandigen Thermobechern eingesetzt wird.

Majolika Keramik Manufaktur Karlsruhe

|