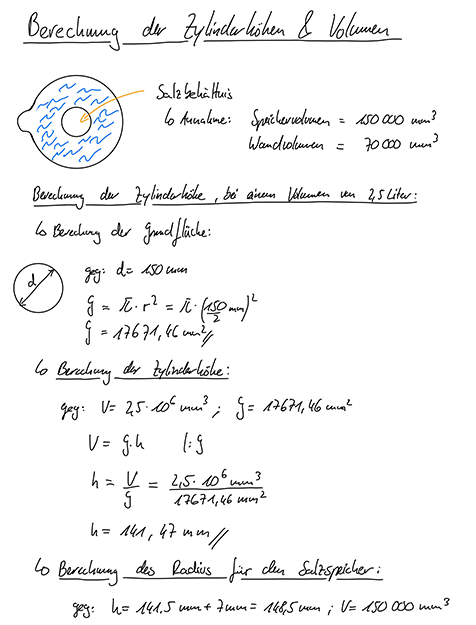

Berechnung der Zylinderhöhen und

Volumen

Zu Beginn der Konzeptionsphase

mussten die verschiedenen Volumen berechnet werden, damit die

Abmessungen des Bechers zur Konzeption und Konstruktion ermittelt

werden konnten.

Bild 1: Berechung der Zylinderhöhe

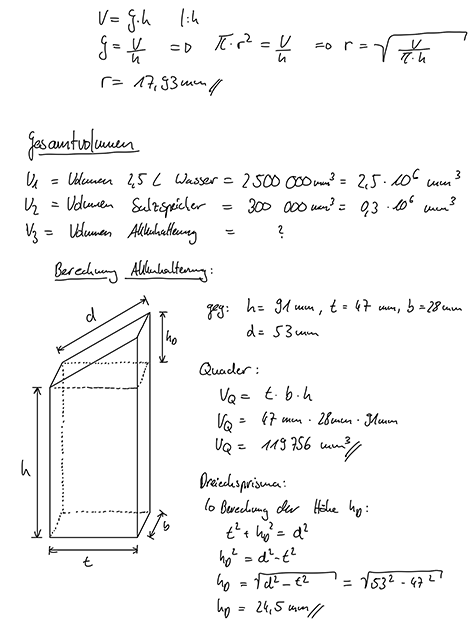

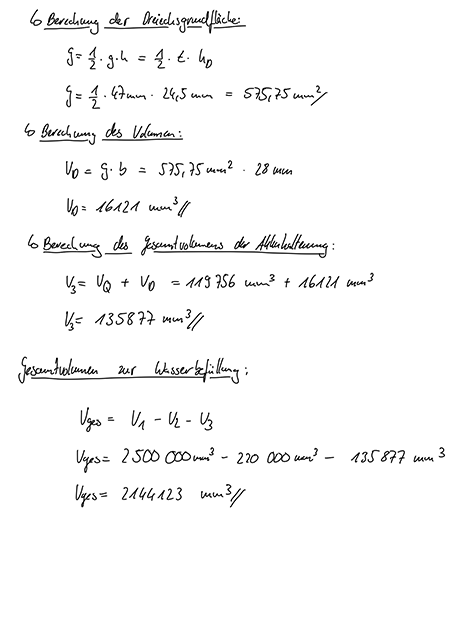

Bild 2: Berechnung des Gesamtvolumen

Bild 3: Berechnung der Volumen

Tests zur Überpfrüfung

der Funktionsprinzipien

Damit die konzepierten

Funktionsprinzipien auch das gewünschte Ergebnis liefern, wurden

die einzelnen Funktionsprinzipen vorab getestet. Hierfür wurden

kleine Versuchsaufbauten konstruiert und aufgebaut.

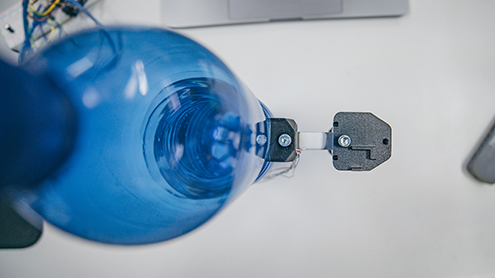

Wägezelle:

Um die

Funktionsweise und Tauglichkeit der Wägezelle als Messmittel,

zwischen Becher und Griff, zu überprüfen, wurde ein Versuchsaufbau

konzepiert, mit dem eine Aussage zur Tauglichkeit möglich ist, ohne den kompletten

Becher drucken zu müssen. Dies würde bei einer Untauglichkeit

Zeit und Material sparen.

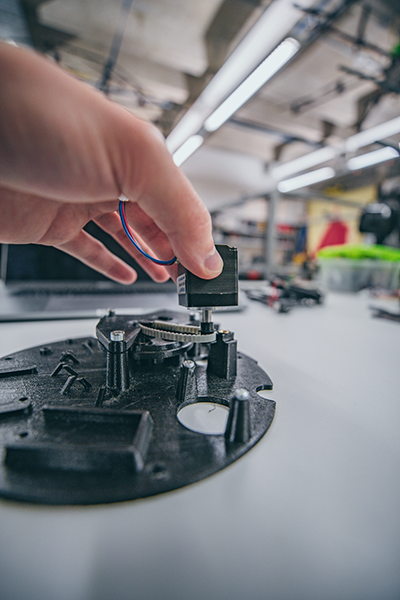

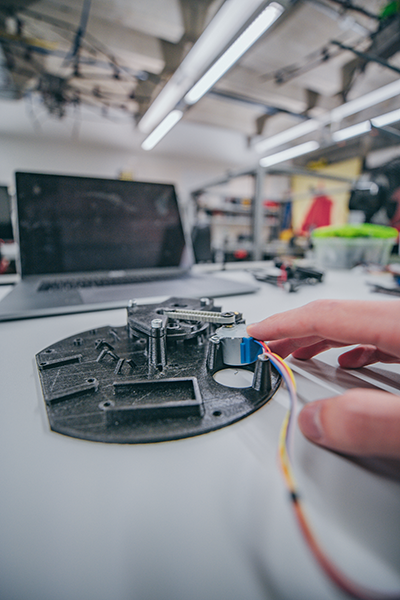

Bild 4 & 5: Versuchsaufbau zur

Überprüfung der Tauglichkeit der Wägezelle

Bild 6: Versuchsaufbau zur Überprüfung

der Tauglichkeit der Wägezelle

Die Tests haben gezeigt, dass die Wägezelle, zwischen Becher

und Henkel, als Messmittel verwendet werden kann. Die Wägezelle war

in der Lage das Gewicht der Flasche auf 10g genau zu messen, was für

die Anwendung von hinreichender Güte ist. Bei den Tests sind zudem

Optimierungspotenziale am Griff sichtbar geworden, welche nun in einer zweiten Version angepasst werden.

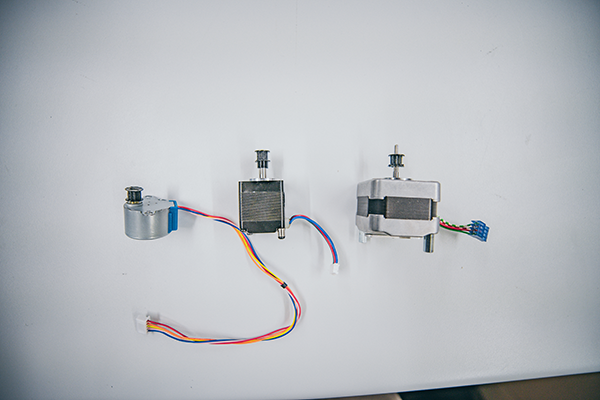

Salzdosiereinheit:

Da in der Konzeptionsphase die

Skalierung des Motors schwer eintschätzbar war, wurden drei

zur Verfügung stehende Schrittmotoren getestet.

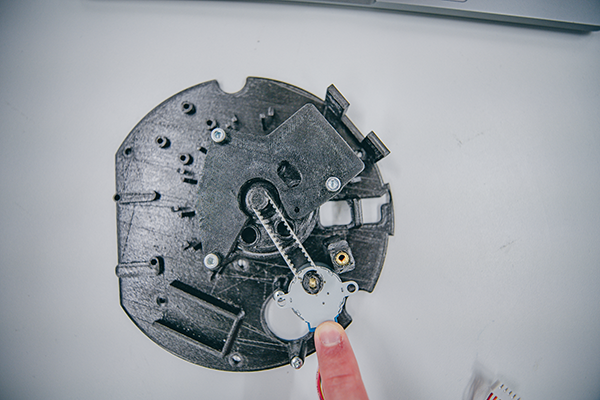

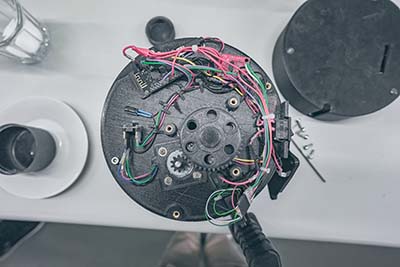

Bild 7 & 8: Versuchsaufbau zur Testung

der Aktorik

Bild 9: Versuchsaufbau zur Testung der

Aktorik

Bild 10: Untersuchte Schrittmotoren

Die Tests haben gezeigt, dass das Konzept umsetzbar ist, jedoch

hatten die Motoren zu wenig Drehmoment, um die Dosierscheibe, beim

Einfluss von geringen Reibwiderständen, konstant zu drehen.

Unter Berücksichtigung der

begrenzten Versorgungsspannung von 5V, hat schlussendlich der NEMA

14 Schrittmotor die beste Performance geliefert und wurde somit für

die Anwendung ausgewählt.

Der Zahnriementrieb erwies sich

aufgrund der benötigten Vorspannkraft und den daraus resultierender

Spannungen, als ungeeignet für die Anwendung. Aus diesem Grund wurde

das Antriebskonzept auf ein einstufiges Zahnradgetriebe umgestellt.

Durch die daraus verringerte Reibung sowie einem getriebebedingten

höheren Drehmoment, verfügt die Anwendung nun über ausreichend

Antriebsmoment.

Bild 11: Konzept mit Zahnradübersetzung

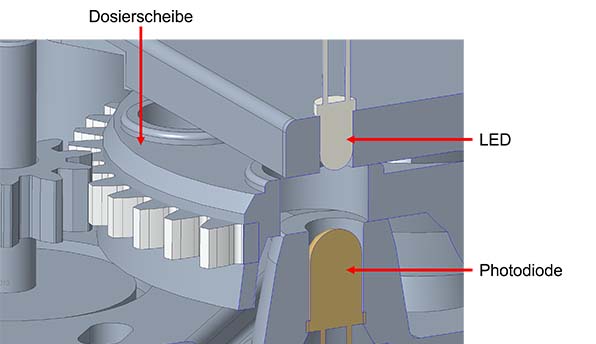

Da die Antriebsaktorik auf

einem Schrittmotor basiert, für eine einfache Umsetzung der

Wegsteuerung, ist die Einbindung eines geeigneten Referenzsystems

notwendig. Zu diesem Zweck verfügt die ConSALTing Machine über eine

LED-Photodioden-Kombination, mit der sich kostengünstig und

effizient die Position der Dosierscheibe bestimmen lässt.

Bild 12: Umsetzung des Referenzsystems

|