Auch noch nach einigen Monaten breitet der Coronavirus immer

weiter aus und beeinflusst unseren Alltag. Weltweit schwanken die

Fallzahlen, wobei diese nicht zu sinken scheinen. Das Problem der

unzureichenden Versorgung der Infizierten, die zum Überleben ein

Beatmungsgerät benötigen, besteht weiterhin.

Daher ist es

wichtig, eine Lösung für die Länder zu finden, die Hilfe brauchen

und diese hoffentlich in der Entwicklung dieses Beatmungsgeräts

finden. Durch dieses Open Source Projekt kann jedes Land auf die

Konstruktion, die benötigten Komponenten, den Pneumatikplan, die

3D-Druck-Teile und allem weiteren zugreifen und sich mittels einer

Bedienungsanleitung so viele Beatmungsgeräte bauen, wie es benötigt.

Der 3D-Druck bietet durchaus die Möglichkeit schnell kostengünstige

Bauteile zu Drucken, die zuverlässig in ein Beatmungsgerät verbaut

werden können. Die Technologie kam bereits mehrfach im medizinischen

Bereich zum Einsatz und wird in Zukunft noch weiter erforscht.

Um die Zuverlässigkeit der benötigten Bauteile garantieren zu

können, mussten viele Versuche durchgeführt werden, um auch die

richtigen Druckeinstellungen zu finden. Schwierig war es, diese

Einstellungen für den Gebrauch der verschiedenen Materialien zu

finden, da sie nicht nur auf das Material, sondern auch auf das

Bauteil selbst angepasst werden müssen. Außerdem ist darauf zu

achten, dass die Einstellungen auch bei der Verwendung eines anderen

3D-Druckers als des Ultimaker 3 variieren können!

PETG wurde am

Anfang verwendet, um konstruierte Bauteile zu drucken, da es sehr

einfach zu drucken ist und auch erprobt werden konnte, welche

Einstellungen sich wie auswirken.

Das Material PA erwies sich als

ein sehr überzeugendes Material, da beim Verwenden der richtigen

Einstellungen robuste Bauteile entstanden sind, die einen Druck von

mindestens drei Bar aushalten ohne luftdurchlässig zu werden.

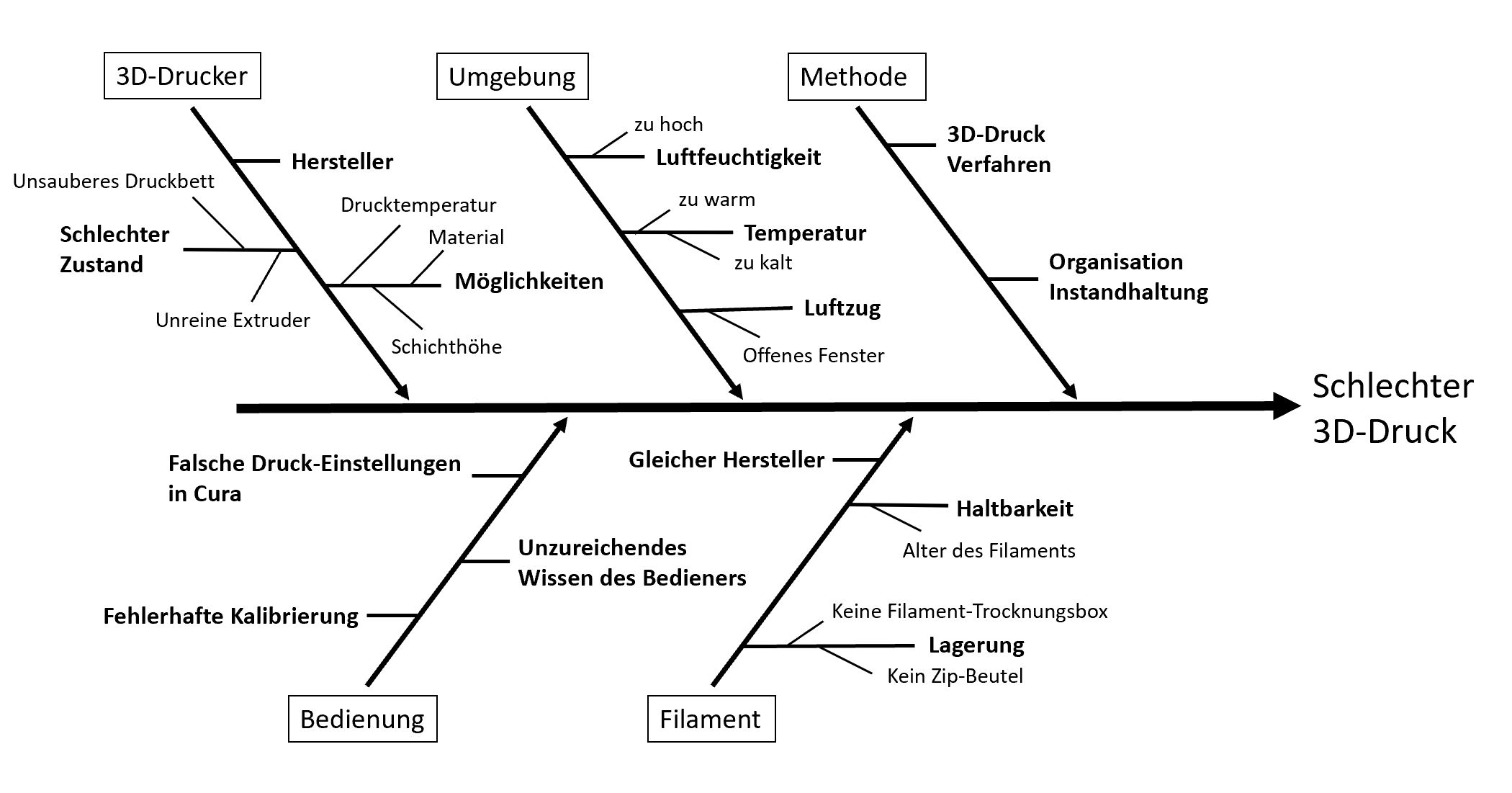

Beim Drucken des Materials gab es laut dem 3D-Drucker immer wieder

einen Heizfehler, bei dem der Extruder während dem Drucken überhitzt

und mit dem Teil des Bauteils, der bereits gedruckt wurde,

verschmilzt. Dabei musste der Druck abgebrochen werden, obwohl das

Material mit der niedrigsten Temperatur gedruckt wurde. Anfangs war

unklar woran es liegen konnte, nach dem Tauschen des Extruders war

jedoch klar, dass es ein Problem des Extuders war.

PVA, das

wasserlösliche Stützmaterial, hingegen erwies sich als ein sehr

schwer zu druckendes Material. Sollte mit PVA gedruckt werden ist es

auf jeden Fall sinnvoll, eine Filament-Trocknungsbox anzuschaffen,

in der das Filament auch während dem Druck aufbewahrt und richtig

temperiert wird. Durch eine zu hohe Luftfeuchtigkeit oder Hitze

zersetzt sich das Material oder wird spröde. Resultat ist ein

unschöner Druck, der auch das Hauptmaterial des Drucks, hier PA,

beeinflusst, da die Stützstruktur nicht richtig stützt. Dieses

Problem konnte innerhalb des Projekts mittels eines neuen

Konstruktionsentwurfs behoben werden. Sollten jedoch in Zukunft

weitere 3D-Drucke mit PVA anstehen, muss auf die oben genannten

Punkte geachtet und die Filamentrolle auch bei Nichtverwenden

luftdicht verschlossen werden.

Polycarbonat, das hauptsächlich

zum Druck der Maske verwendet wurde, neigt oft zum Warp-Effekt.

Durch die hohe Drucktemperatur von mindestens 280 °C sind die

gedruckten Bauteile zwar nicht nur gegen 110 °C hitzebeständig,

sondern machen es auch manchen Druckern unmöglich mit einer solch

hohen Temperatur zu drucken. Sollte mit PC gedruckt werden und

möchte man den Warp-Effekt vermeiden, bei dem sich das Bauteil

aufgrund der unterschiedlicher Abkühlgeschwindigkeiten und

-temperaturen wölbt oder verzieht, sollte der Bauraum des Druckers

beheizt werden. Die Kühlung während dem Druck muss auf jeden Fall

deaktiviert sein! Eine langsamere Druckgeschwindigkeit hilft

ebenfalls dabei, gute Resultate zu erzielen.

Druckergebnisse, die

nicht wie erwünscht sind, können auch mit verschiedenen

Nachbearbeitungsverfahren verbessert werden. Ein Beispiel hierfür

ist das Schleifen und Polieren, wodurch die Oberflächenqualität

enorm verbessert oder das Lackieren, wodurch die Dichtigkeit

verbessert wurde.

An dieser Stelle möchte ich sowohl bei der

Hochschule Karlsruhe für die Möglichkeit bedanken, bei einem solch

spannenden Projekt mitwirken zu dürfen, als auch bei meinem Betreuer

Professor Jürgen Walter, der mir Freiraum bei der Ausführung dieses

Themas gab, aber auch bei Fragen immer zur Verfügung stand. Durch

Ihn konnte ich mich selbstständig auf die festgelegte

Aufgabenstellung konzentrieren, während er mich dabei unterstützte

und darauf achtete, dass keine zusätzlich anstehenden Aufgaben auf

mich zurückfallen.

Ich

konnte während der Abschlussarbeit nicht nur Einblicke in die

Entwicklung eines Beatmungsgeräts erlangen und meine Fähigkeiten in

Creo aufrecht erhalten, sondern auch sehr viele Erfahrungen

bezüglich des 3D-Drucks, Einsatz von Materialien und der

Nachbearbeitung von Bauteilen sammeln. |