CAD-Modell

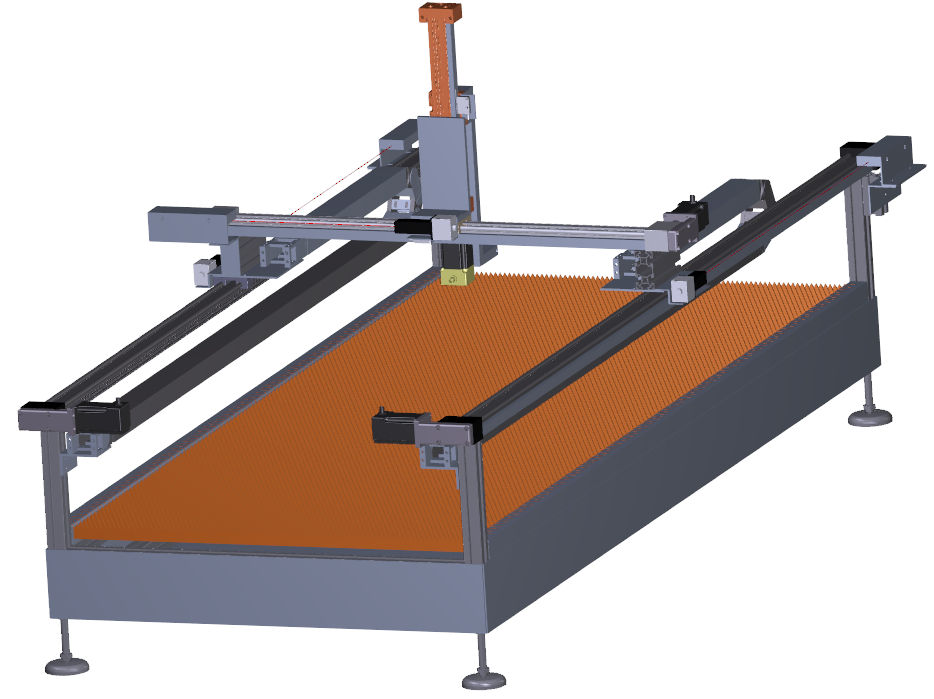

CAD gesamte Maschine

Mit der Auswahl der Lösung für die gesamte Maschine haben wir ein

CAD Modell erstellt, welches aus zwei parallelen IGUS-Schienen in

X-Richtung einer in Y-Richtung und einer in Z-Richtung besteht. Da

die Schienen sich durchbiegen, müssen wir diese Durchbiegung

ermitteln. Das funktioniert mit der Laserquelle und dem PSD-Modul an

jeder Schiene separat. Parallel ist an jeder Schiene ein

Positionsmesssystem von Balluff angebracht, damit der Ort der

Durchbiegung eindeutig bestimmt werden kann. An der Z-Achse befindet

sich ein Werkzeugadapter, an welchem beispielsweise einen Laser oder

aber auch eine Düse für einen 3D-Drucker montiert werden kann. Im

Rahmen ist auch die Auflage für das Werkstück integriert. Dabei

haben wir uns von dem Lasertisch vom IMP Informationen geholt.

Abb.: CAD gesamte Maschiene

|

| Download Gesamtmaschine 3D-PDF (.pdf) |

| Mit Adobe Reader öffnen |

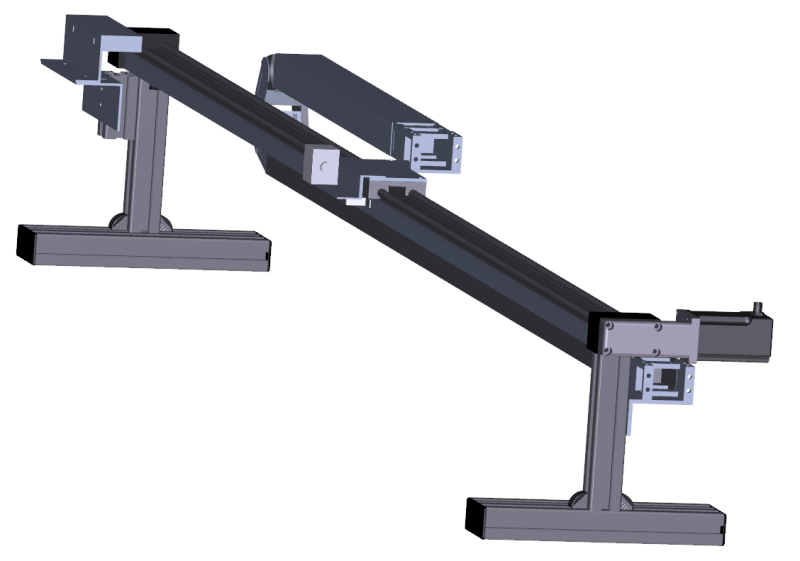

CAD einzelne Schiene

In unserem Entwicklungsprojekt wurde eine Schiene der

Gesamt-Maschine aufgebaut. Diese dient als Vorlage für die anderen

zwei Schienen.

Abb.: CAD einzelne Schiene

|

| Download einzelne Schiene 3D-PDF (.pdf) |

| Mit Adobe Reader

öffnen |

Mechanischer Aufbau

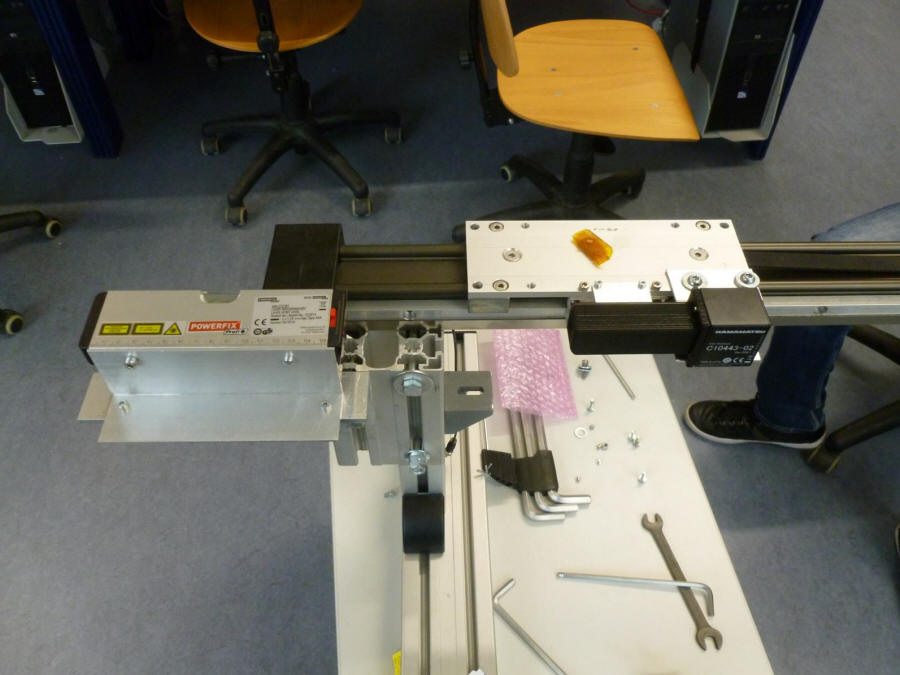

igus-Schiene

Bei der vorhandenden igus-Schiene handelt es sich um

eine Zahnriemenachse aus der igus drylin-ZLW Serie (Herstellerwebsite).

Der Motor trägt die Bezeichnung MOT-AN-S-060-020-056-M-A-AAAA.

Die igus-Schiene wurde auf Aluminiumprofile montiert, um sie

einsetzbar zu machen. Durch vorhandene Adapter, Nutensteine und

Schrauben gelang dies sehr gut.

|

| Abb.: Aufgebaute IGUS-Schiene |

|

| Download Datenblatt Motor (.pdf) |

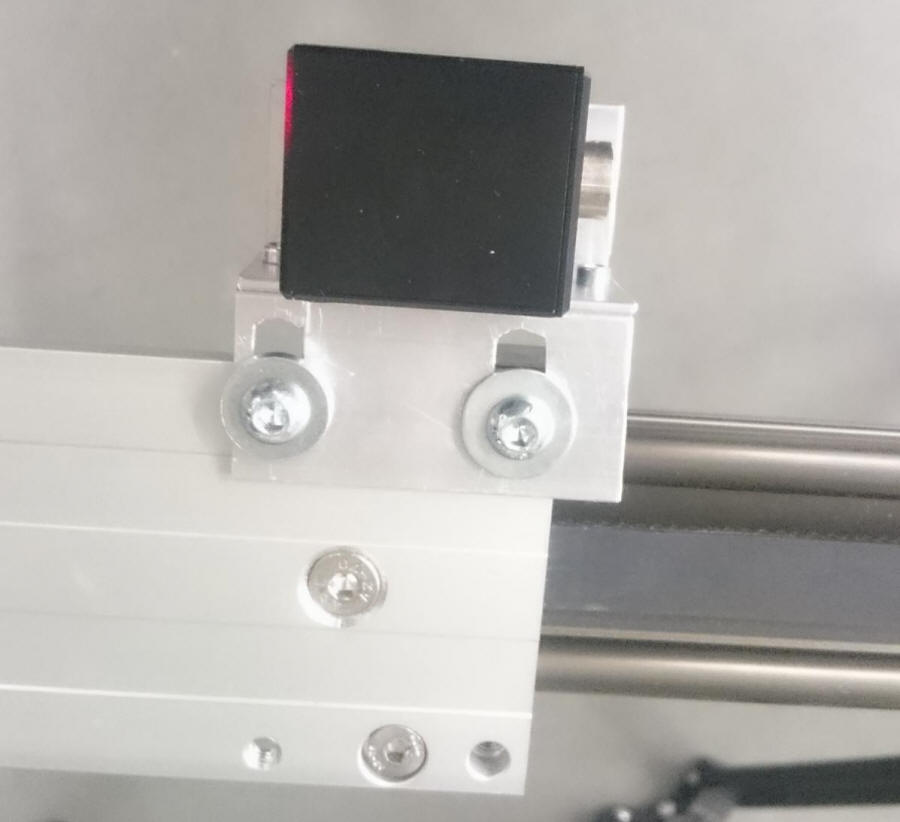

Hamamatsu-Sensor

Im Weiteren Verlauf wurde

ein Halter für den Hamamatsu-Sensor konstruiert und angebracht. Der

Halter wurde aus Aluminium Profilen gefertigt und am Schlitten

angebracht. Wichtig war hierbei die Anfertigung von Langlöchern um

den Sensor samt Halter für die Ausrichtung verschieben zu können.

Des Weiteren musste ein Durchgangsloch für die Befestigung des

Sensors berücksichtigt werden.

|

| Abb.: Hamamatsu-Sensor am Schlitten |

|

| Abb.: Hamamatsu-Sensor am Schlitten |

Wasserwaage-Laser

Der Laser, welcher auf das PSD-Element gerichtet wurde,

wurde

an einem Ende der Schiene angebracht. Hierfür wurde eine Halter aus

Aluminiumprofilen gefertigt, der es über mehrere Schrauben zulässt

eine Justierung vorzunehmen.

|

| Abb.: Halter Wasserwaage-Laser |

|

| Abb.: Halter Wasserwaage-Laser |

|

| Abb.: Wasserwaage-Laser, Hamamatsu-Sensor fertig

montiert |

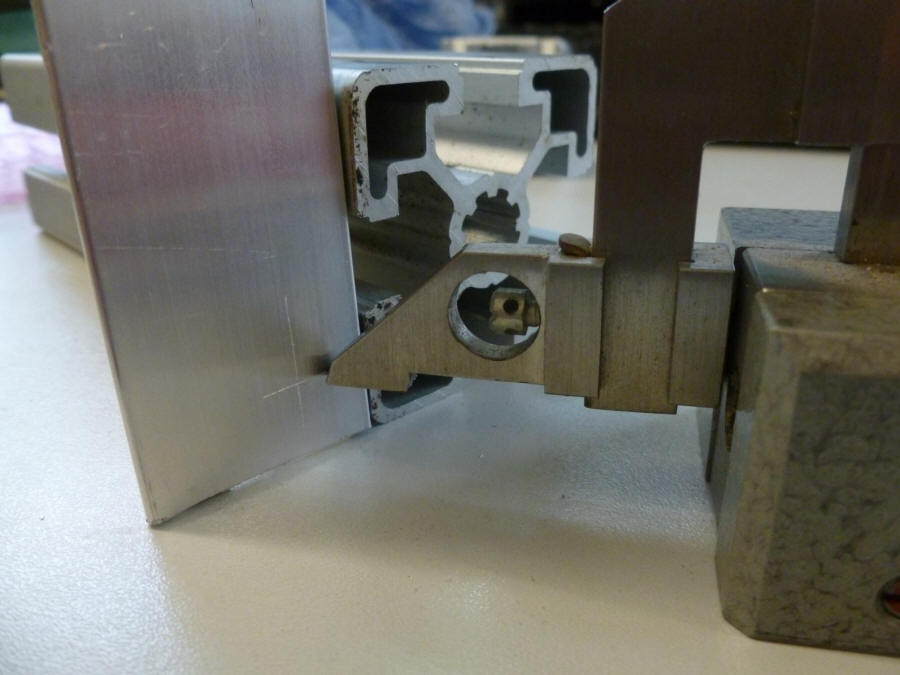

Mechanische Adaption Balluff

Sensor

Für die geplante Verwendung eines

magnetcodierten Weglängenmesssystems des Herstellers Balluff

(Sensor: BML032H) war es notwendig eine mechanische Adaption zu

schaffen. Der Sensor BML032H sollte am Schlitten montiert werden und

zusammen mit diesem, relativ zum Maßkörper (siehe nächsten

Abschnitt) verfahren werden – der Abstand des Sensors zum Maßkörper

beträgt hierbei 0,1mm bis 0,3mm. Die beiden Adapterteile wurden aus

Aluminiumprofilen, entsprechend der entwickelten Konzeptskizze (siehe

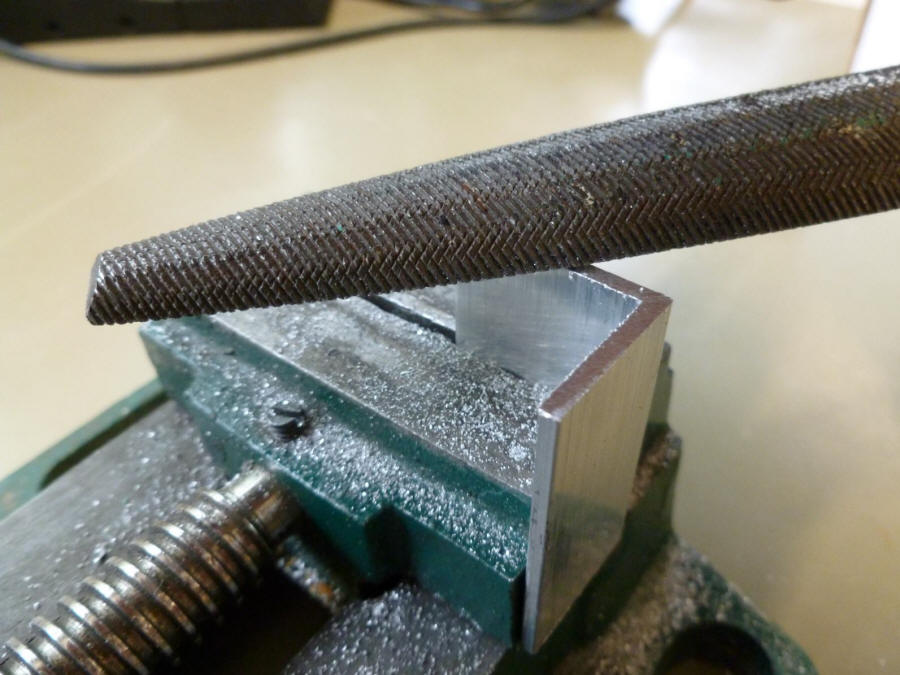

Abschnitt Konzept) gefertigt. Bei der Herstellung der Teile wurden

Fertigungsverfahren der Hauptgruppe „Trennen“ und der Untergruppe

„Zerspanen“ zum Einsatz: Sägen, Bohren, Gewindeschneiden, Feilen. Um

die Bohrungen präzise platzieren zu können, wurden die Positionen der

Bauteile mit einem Höhenreiser angerissen und gekörnt.

|

| Abb.: Anreißen mit Höhenreißer |

|

| Abb.: Feilen |

|

| Abb.: Gewindeschneiden |

|

| Abb.: montierte Adapterteile für BML032H |

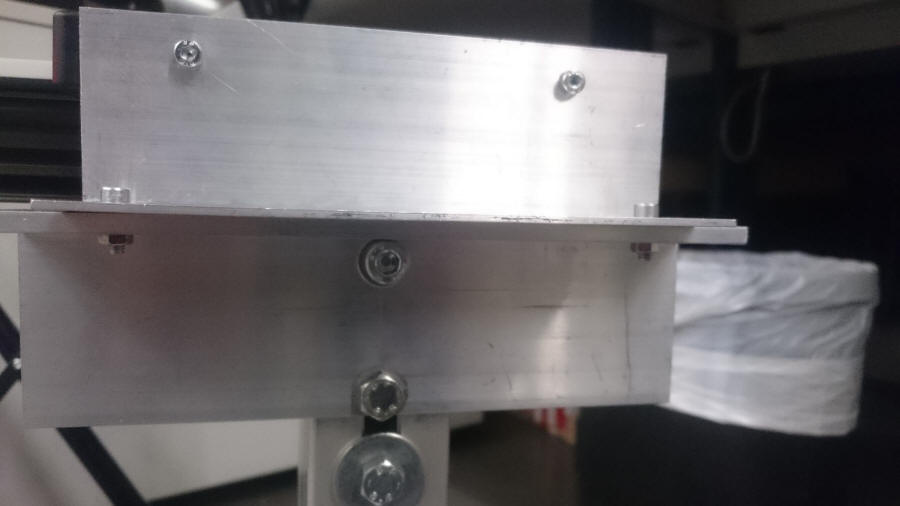

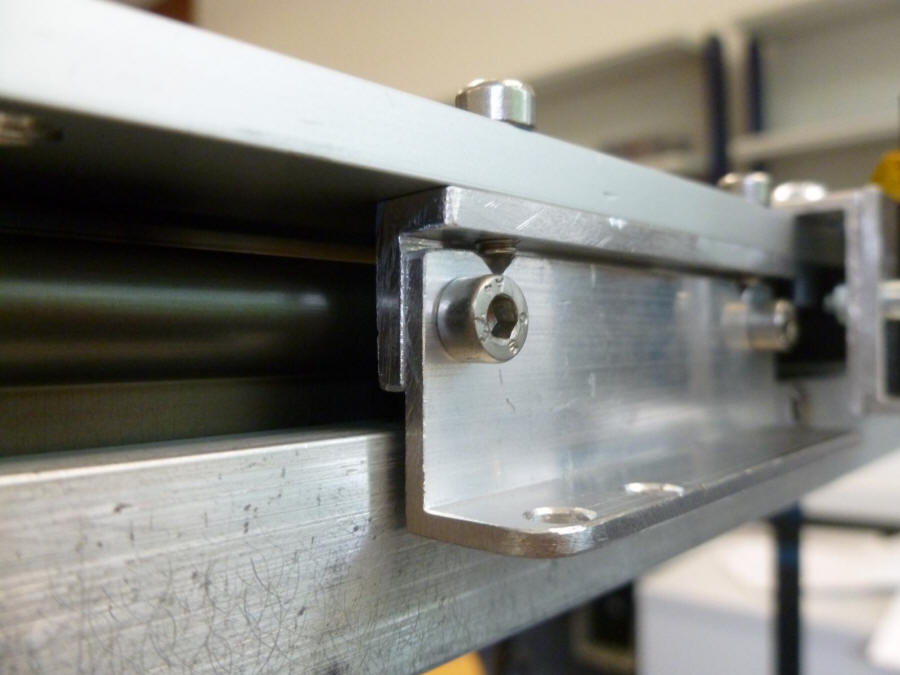

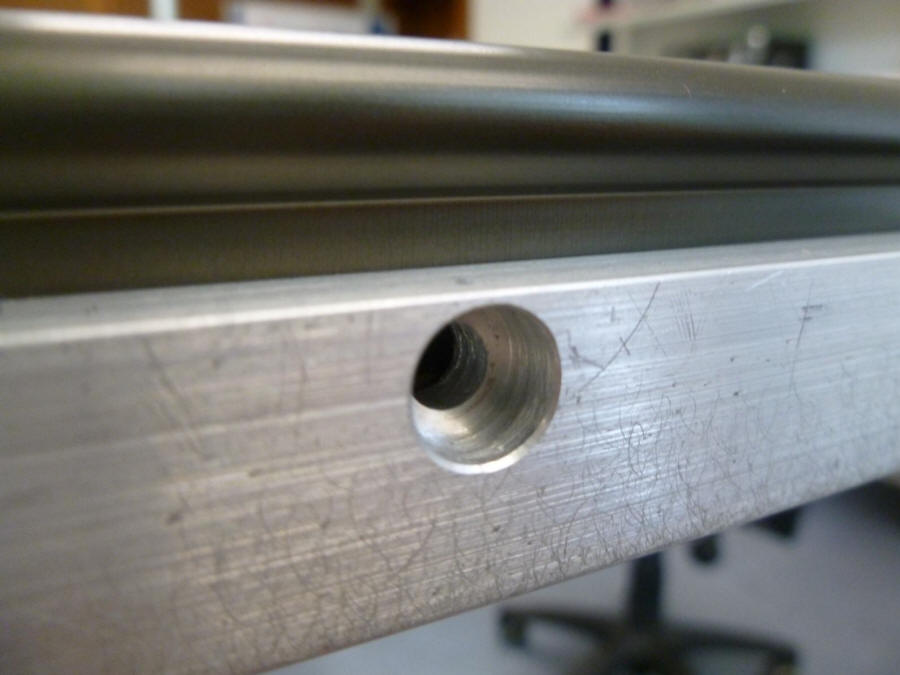

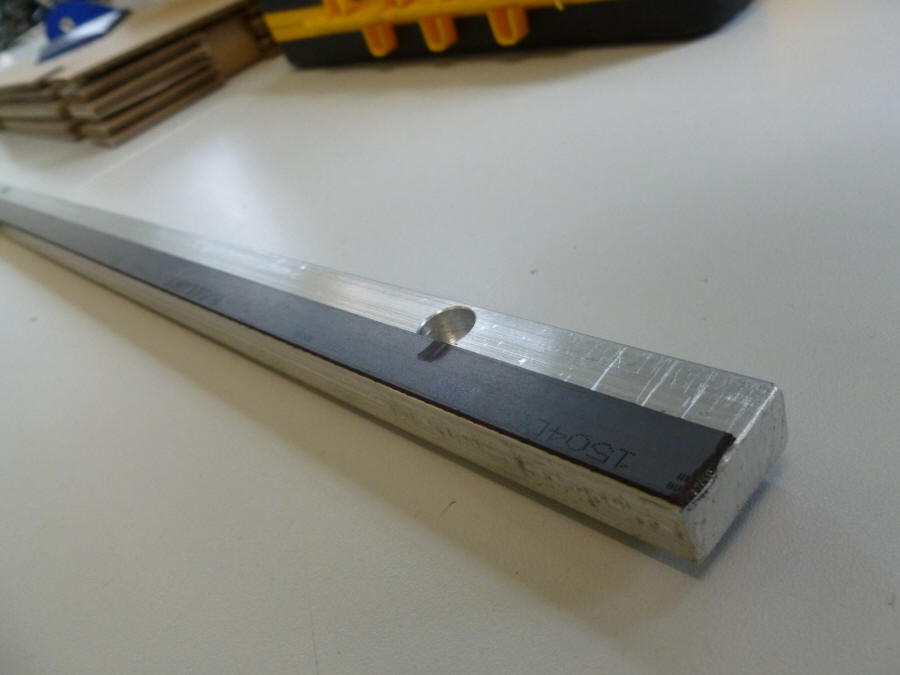

Mechanische Adaption/Montage Balluff Maßkörper

Der

Balluff Maßkörper(BML-M02- I34-A0- T0221-C0006/0020) wurde mit Hilfe

eines Aluminiumprofils (20mmx10mm, Länge 2200mm) an der igus-Schiene

befestigt. Der Maßkörper hat eine selbstklebende Rückseite – eine

Montage direkt auf dem IGUS-Profil war nicht möglich, da es hier

keine plane Fläche gibt, auf welcher der Maßkörper aufgeklebt hätte

werden können. Das Aluminiumprofil, welches als Träger für den

Maßkörper diente, wurde mit M5-Schrauben und Nutensteinen am

igus-Profil montiert. Die Schraubenlöcher (für M5) am Profil mussten

mit Zapfensenkungen versehen werden, weil die Schraubenköpfe sonst

mit dem Balluff Sensor kollidieren würden, der sich bei

Verfahren des Schlittens sehr dicht über das Profil bewegt. Der

Maßkörper wurde auf das Aluminiumprofil aufgeklebt (bündig zur

unteren Kante). Auf den Maßkörper wurde zusätzlich ein

Edelstahlabdeckband(Stärke: 0,1mm) aufgeklebt.

|

| Abb.: Zapfensenkungen für M5 |

|

| Abb.: aufgeklebter Maßkörper |

|

| Abb.: Klebeprozess Abdeckband |

|